【中国发明,中国发明授权】磁性纳米Cu-Fe3O4/石墨烯复合催化剂的制备及其在还原硝基化合物中的应用

有权-审定授权 中国

- 申请号:

- CN201210440954.5

- 专利权人:

- 常州大学

- 授权公告日/公开日:

- 2015.01.21

- 专利有效期:

- 2012.11.06-2032.11.06

- 技术分类:

- B01:一般的物理或化学的方法或装置

- 转化方式:

- 转让

- 价值度指数:

-

- 61.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201210440954.5

- 申请日

- 20121106

- 公开/公告号

- CN102921422A

- 公开/公告日

- 20130213

- 申请/专利权人

- [常州大学]

- 发明/设计人

- [何光裕, 刘伟锋, 陈海群, 朱俊武, 孟启, 陈群, 汪信]

- 主分类号

- B01J23/745

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 江苏(32)

- 颁证日

- G06T1/00

- 代理人

摘要

摘要

本发明涉及一种磁性纳米Cu-Fe3O4/石墨烯复合催化剂及其在还原硝基化合物中的应用。(1)将氧化石墨置于水溶性醇中超声分散;(2)将二价铁盐超声溶解于水中,然后滴加至(1)溶液中,搅拌均匀;(3)将铜盐超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于水溶性醇中超声分散,再滴加至(2)的混合液中搅拌均匀,然后滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,随后将该混合体系转移至水热釜中进行反应获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂。所述的制备方法步骤少、过程简便,而且制备的复合催化剂在外加磁场下即可得到有效的分离,解决了纳米催化剂难回收的问题,同时该催化剂对于还原硝基化合物具有很高的催化活性。

法律状态

法律状态

| 法律状态公告日 | 20210323 |

| 法律状态 | 专利权人的姓名或者名称、地址的变更 |

| 法律状态信息 | 专利权人的姓名或者名称、地址的变更 IPC(主分类):B01J 23/745 专利号:ZL2012104409545 变更事项:专利权人 变更前:常熟市知识产权运营中心有限公司 变更后:常熟市知识产权运营中心有限公司 变更事项:地址 变更前:215500 江苏省苏州市常熟市草荡路13号 变更后:215500 江苏省苏州市常熟市常福街道联丰路68号4号楼5楼 |

| 法律状态公告日 | 20210105 |

| 法律状态 | 专利申请权、专利权的转移 |

| 法律状态信息 | 专利权的转移 IPC(主分类):B01J 23/745 专利号:ZL2012104409545 登记生效日:20201224 变更事项:专利权人 变更前权利人:常州大学 变更后权利人:常熟市知识产权运营中心有限公司 变更事项:地址 变更前权利人:213164 江苏省常州市武进区滆湖路1号 变更后权利人:215500 江苏省苏州市常熟市草荡路13号 |

| 法律状态公告日 | 20150121 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20130320 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效IPC(主分类):B01J 23/745申请日:20121106 |

| 法律状态公告日 | 20130213 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

| 事务数据公告日 | 20210105 |

| 事务数据类型 | 专利申请权、专利权的转移 |

| 转让详情 | 专利权的转移 IPC(主分类):B01J 23/745 专利号:ZL2012104409545 登记生效日:20201224 变更事项:专利权人 变更前权利人:常州大学 变更后权利人:常熟市知识产权运营中心有限公司 变更事项:地址 变更前权利人:213164 江苏省常州市武进区滆湖路1号 变更后权利人:215500 江苏省苏州市常熟市草荡路13号 |

权利要求

权利要求

权利要求数量(7)

独立权利要求数量(2)

1.磁性纳米Cu‑Fe 3O 4/石墨烯复合催化剂的制备方法,包括以下步骤:

(1)将氧化石墨置于水溶性醇中超声分散;

(2)将二价铁盐超声溶解于水中,然后滴加至(1)溶液中,搅拌均匀;

(3)将铜盐超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于水溶性醇中超声分散,并滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中反应;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu‑Fe 3O 4/石墨烯复合催化剂。

2.根据权利要求1所述的方法,其特征在于,步骤(2)中所述的二价铁盐为铁的氯化物、硝酸盐或硫酸盐等水溶性盐。

3.根据权利要求1所述的方法,其特征在于,步骤(3)中所述的铜盐为铜的氯化物、硝酸盐或硫酸盐等水溶性盐。

4.根据权利要求1所述的方法,其特征在于,步骤(1)、(3)中所述的水溶性醇可以为乙醇、乙二醇、异丙醇等其中的一种或者几种。

5.根据权利要求1所述方法,其特征在于,铜盐、二价铁盐和石墨烯的质量比为(1~50):(1~15):1。

6.根据权利要求1所述的方法,其特征在于:溶剂热反应的温度为120~250℃,反应的时间为8~24h。

7.权利要求1‑6所述方法制备的磁性纳米Cu‑Fe 3O 4/石墨烯复合催化剂在还原硝基化合物中的应用。

1.磁性纳米Cu-Fe3O4/石墨烯复合催化剂的制备方法,包括以下步骤:

(1)将氧化石墨置于水溶性醇中超声分散;

(2)将二价铁盐超声溶解于水中,然后滴加至(1)溶液中,搅拌均匀;

(3)将铜盐超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于水溶性醇中超声分散,并滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中反应;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂。

2.根据权利要求1所述的方法,其特征在于,步骤(2)中所述的二价铁盐为铁的氯化物、硝酸盐或硫酸盐等水溶性盐。

3.根据权利要求1所述的方法,其特征在于,步骤(3)中所述的铜盐为铜的氯化物、硝酸盐或硫酸盐等水溶性盐。

4.根据权利要求1所述的方法,其特征在于,步骤(1)、(3)中所述的水溶性醇可以为乙醇、乙二醇、异丙醇等其中的一种或者几种。

5.根据权利要求1所述方法,其特征在于,铜盐、二价铁盐和石墨烯的质量比为(1~50):(1~15):1。

6.根据权利要求1所述的方法,其特征在于:溶剂热反应的温度为120~250℃,反应的时间为8~24h。

7.权利要求1-6所述方法制备的磁性纳米Cu-Fe3O4/石墨烯复合催化剂在还原硝基化合物中的应用。

说明书

说明书

技术领域

本发明属于磁性催化剂领域,具体是涉及一种磁性纳米Cu-Fe3O4/石墨烯复合催化剂及其在还原硝基化合物中的应用。

背景技术

纳米催化剂由于其比表面大、表面活性中心数目多及独特的催化性能而备受瞩目。然而,纳米催化剂粒径较小,难以通过传统的离心和过滤的方法从反应体系中分离出去,这使得纳米催化剂的回收成为了一个工程难点,大大限制了其应用。近年来,可磁分离的纳米催化剂(磁性物质和活性组分相结合)的快速发展使得纳米催化剂在外加磁场下即可得到分离,回收简便,而且该磁性纳米催化剂兼具高活性和易分离两个特点。尽管如此,磁性纳米材料由于其比表能较大及具有磁性,很容易发生团聚,将其负载在载体上不失为一种很好的解决办法。石墨烯作为一种更具潜力的载体,比表面积巨大,是目前最理想的二维纳米材料,已经被广泛的作为纳米金属粒子和金属氧化物的优良载体。

目前,有关于金属纳米颗粒-Fe3O4/石墨烯异质结构复合材料的制备的报道较少,例如:Li等人先通过共沉淀法制备Fe3O4/石墨烯,经过L-赖氨酸桥连剂和PVP稳定剂的修饰后与贵金属的盐溶液反应,选择性的将Pt,Pd或者PtPd纳米粒子负载在Fe3O4/石墨烯复合材料的表面,纳米粒子的分散性好,产量高(Chem.Eur.J.2012,18,7601);Hu等人所使用的方法与之相似,先制备出磺化石墨烯(s-G),然后通过共沉淀法制备Fe3O4/s-G,最后与钯盐溶液反应得到Pd/Fe3O4/s-G(Catal.Sci.Technol.,2012,2,2332),通过该方法制备的Pd/Fe3O4/s-G复合材料可以很均匀的分散在水中或者是水/乙醇体系中。但是这类方法制备金属纳米颗粒-Fe3O4/石墨烯复合材料的步骤繁多,过程复杂,在一定程度上限制了其工业化生产。因此,寻求一种简便而易于工业化生产的金属-Fe3O4/石墨烯复合材料的制备方法成为亟待解决的问题。

本发明在溶剂热条件下,直接以氧化石墨和可溶性二价铁盐及铜盐为原料,通过一步溶剂热法制备了具有高催化活性的磁性纳米Cu-Fe3O4/石墨烯复合催化剂,通过氧化石墨的氧化作用将部分的二价铁盐氧化,从而生成了Fe3O4,避免了三价铁盐的的使用,节约了生产成本,Cu,Fe3O4和石墨烯三者的协同作用使得该复合材料具有较高的催化活性,而且该制备方法简便,易于工业化生产。

发明内容

本发明的目的就是克服背景技术的不足,采用简便的方法经过溶剂热过程制备出一种新型高催化活性而且兼具磁性的纳米Cu-Fe3O4/石墨烯复合催化剂,并且提供此催化剂在还原硝基化合物中的应用。

实现本发明目的的技术解决方案为一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,主要包括以下步骤:

(1)将氧化石墨置于水溶性醇中超声分散;

(2)将二价铁盐超声溶解于水中,然后滴加至(1)溶液中,搅拌均匀;

(3)将铜盐超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于水溶性醇中超声分散,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中反应;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂。

作为优选,(2)中所述的二价铁盐为硫酸亚铁和氯化亚铁。

作为优选,(3)中所述的铜盐为硝酸铜和氯化铜。

作为优选,(1)和(3)中所述的水溶性醇为乙醇和乙二醇。

作为优选,铜盐、二价铁盐和氧化石墨烯的质量比为(10~40):(5~15):1。

作为优选,(3)中溶剂热反应的温度为160~200℃,反应时间为10~16h。

本发明与现有技术相比,其显著优点:

(1)通过一步溶剂热法制备了纳米Cu-Fe3O4/石墨烯复合催化剂,Cu和Fe3O4纳米颗粒的生成是方法简便,而且不使用三价铁盐,利用石墨烯的氧化性得到三价氧化铁,工艺操作简便,节约了生产成本;

(2)采用石墨烯作为载体,大大提高了纳米Cu-Fe3O4/石墨烯复合催化剂对于硝基化合物还原的催化活性;

(3)该磁性纳米Cu-Fe3O4/石墨烯复合催化剂在外加磁场下即可得到有效的分离,回收利用方便。

附图说明

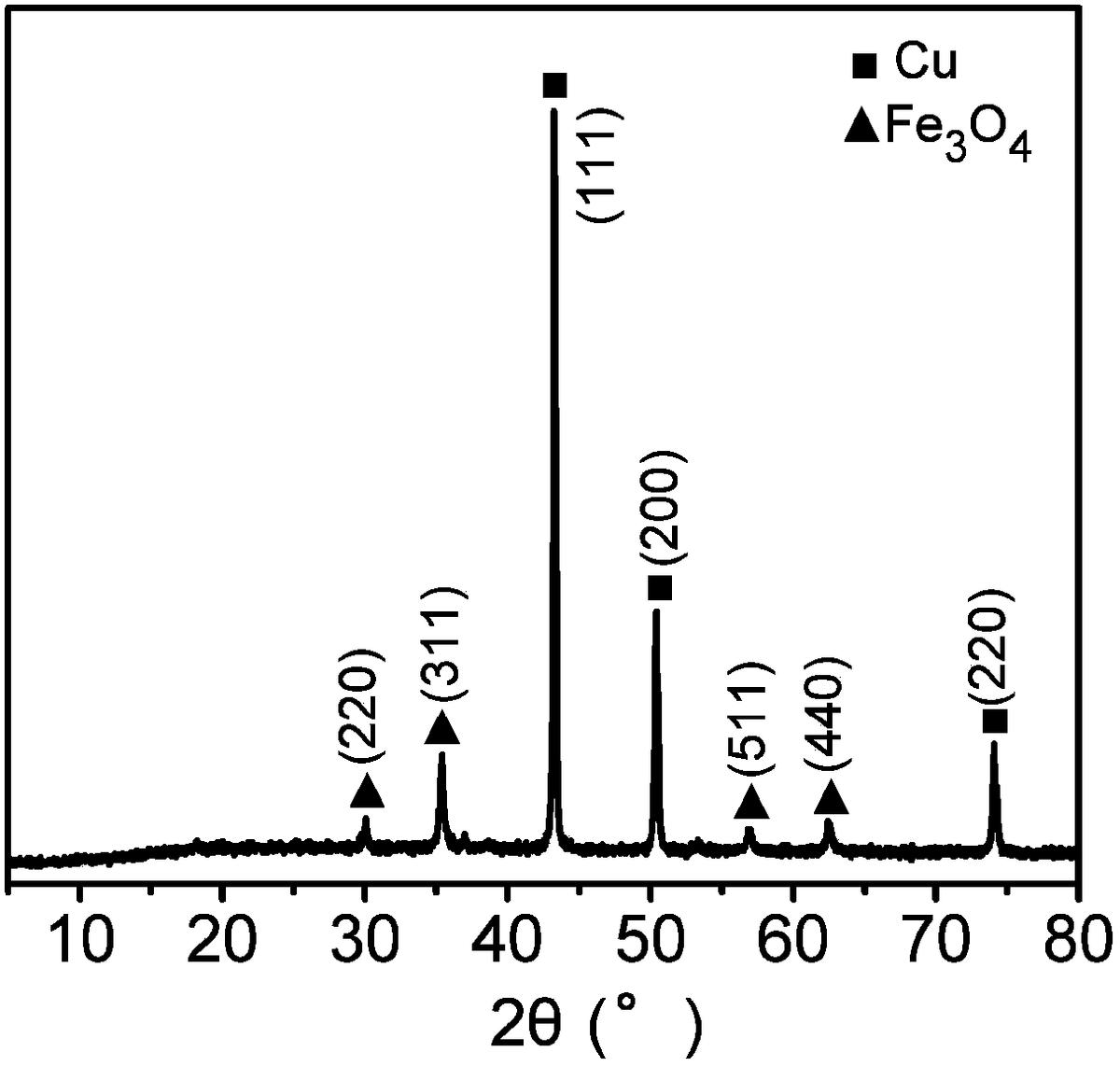

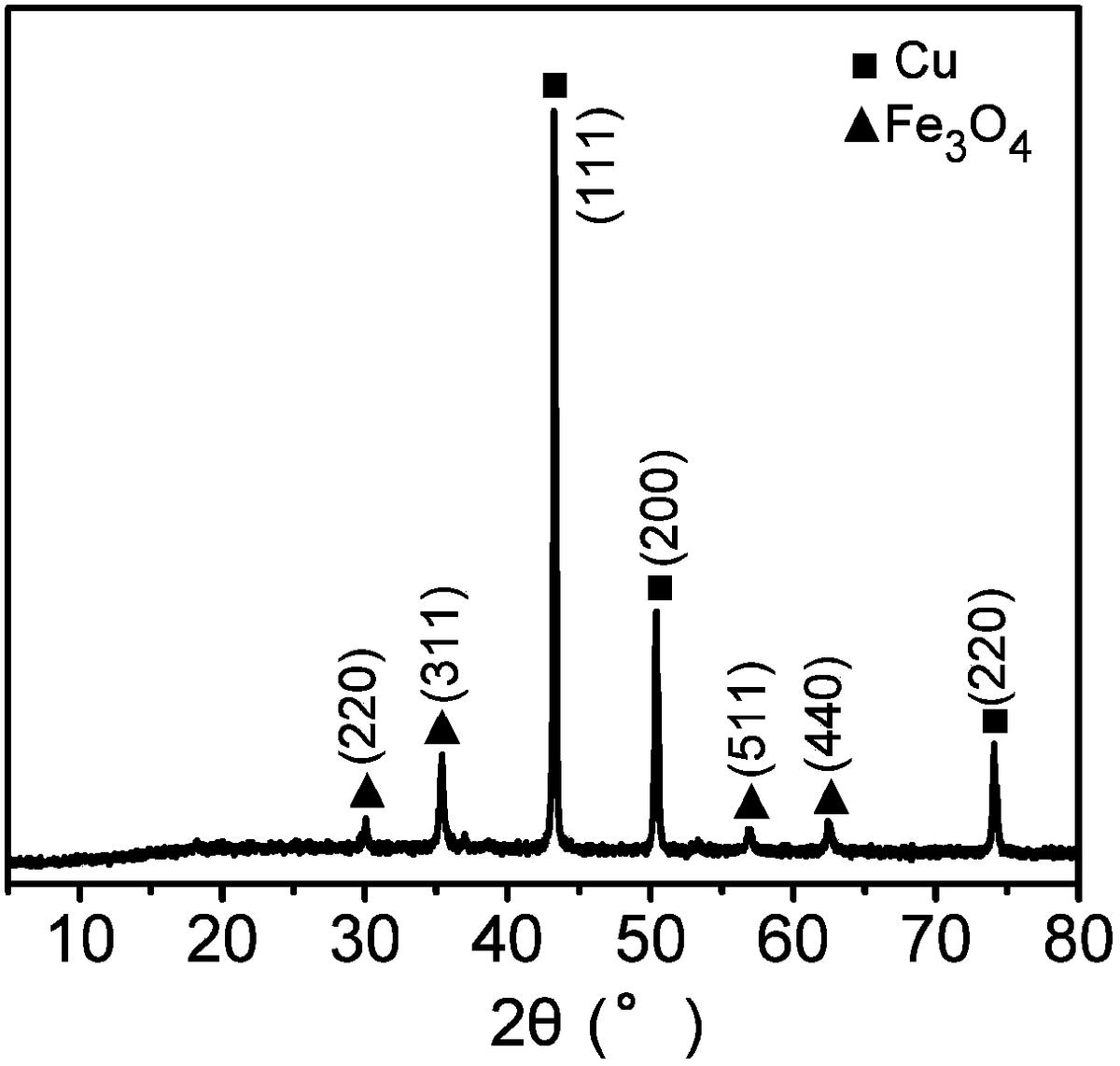

图1为实施例1所制得磁性纳米Cu-Fe3O4/石墨烯复合催化剂的XRD图。

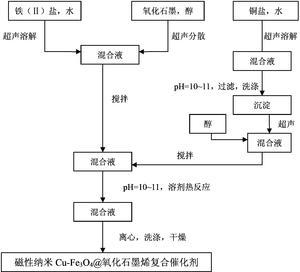

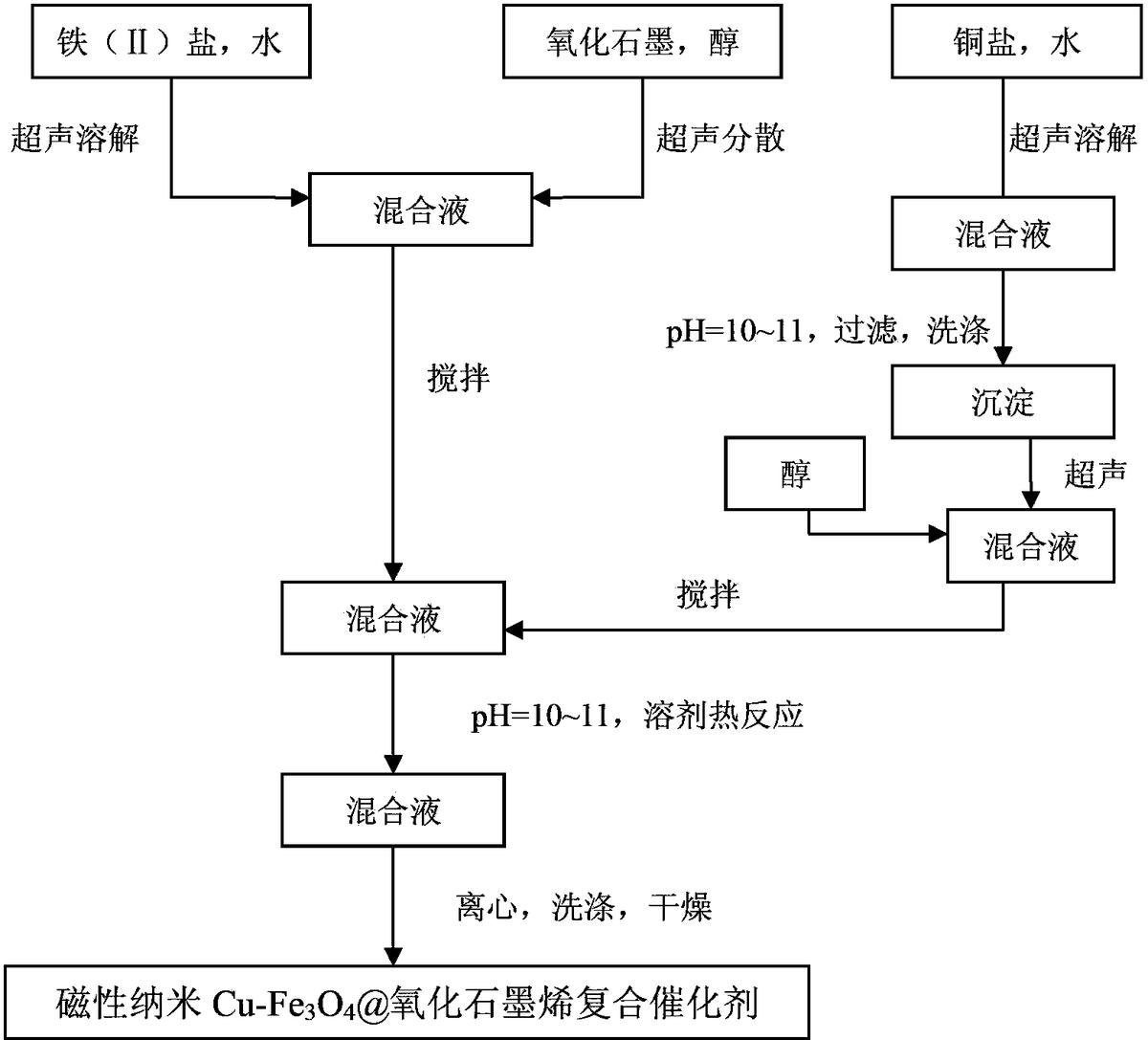

图2为本发明磁性纳米Cu-Fe3O4/石墨烯复合催化剂制备方法的示意图。

具体实施方式

下面结合附图对发明作进一步详细描述。

结合图2,本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将氧化石墨置于水溶性醇中超声分散;

(2)将二价铁盐超声溶解于水中,然后滴加至(1)溶液中,搅拌均匀;

(3)将铜盐超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于水溶性醇中超声分散,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中反应;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂。

下面结合实施例对本发明做进一步详细说明。

实施例1:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙醇中超声分散45min;

(2)称取0.3025g硫酸亚铁超声溶解于5mL水中,超声15min,逐滴滴加至步骤(1)中,搅拌30min;

(3)将0.9060g硝酸铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,200℃,反应10h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂。TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为35nm。

图1为所制得磁性纳米Cu-Fe3O4/石墨烯复合催化剂的XRD图,经X-射线粉末衍射(XRD)表征,所制得的产物为Cu-Fe3O4,其中Cu对应于(JCPDS:04-0836),Fe3O4对应于(JCPDS:19-0629)。

采用实施实例1制备得到的磁性纳米Cu-Fe3O4/石墨烯复合催化剂对于还原对硝基苯酚具有很强的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在6min内将10mL对硝基苯酚(1mmol/L)催化还原成对氨基苯酚,显示出优异的催化活性。

实施例2:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙醇中超声分散45min;

(2)称取0.3528g硫酸亚铁超声溶解于5mL水中,超声15min,逐滴滴加至(1)中,搅拌30min;

(3)将0.7520g硝酸铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,120℃,反应24h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂,TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为26nm。该复合材料对于还原对硝基苯酚具有很强的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在16min内将10mL对硝基苯酚(1mmol/L)催化还原成对氨基苯酚,显示出优异的催化活性。

实施例3:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙二醇中超声分散45min;

(2)称取0.1895g氯化亚铁超声溶解于5mL水中,超声15min,逐滴滴加至(1)中,搅拌30min;

(3)将0.3021g硝酸铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙二醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,120℃,反应15h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂,TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为32nm。该复合催化剂对于还原对硝基苯酚的催化活性不高,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在25min内将10mL对硝基苯酚(1mmol/L)催化还原成对氨基苯酚。

实施例4:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙醇中超声分散45min;

(2)称取0.4295g硫酸亚铁超声溶解于5mL水中,超声15min,逐滴滴加至(1)中,搅拌30min;

(3)将0.2579g氯化铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,250℃,反应16h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂,TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为25nm。该复合催化剂对于还原对硝基苯酚具有较强的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在20min内将10mL对硝基苯酚(1mmol/L)催化还原成对氨基苯酚。

实施例5:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙二醇中超声分散45min;

(2)称取0.2845g氯化亚铁超声溶解于5mL水中,超声15min,逐滴滴加至(1)中,搅拌30min;

(3)将0.2579g氯化铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙二醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,250℃,反应8h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂,TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为28nm。该复合催化剂对于还原对硝基苯酚具有很强的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在14min内将10mL对硝基苯酚(1mmol/L)催化还原成对氨基苯酚,显示出优异的催化活性。

实施例6:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙醇中超声分散45min;

(2)称取0.2895g硫酸亚铁超声溶解于5mL水中,超声15min,逐滴滴加至(1)中,搅拌30min;

(3)将0.7579g硝酸铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,120℃,反应8h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂,TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为32nm。该复合催化剂对于还原间硝基苯酚具有较强的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在10min内将10mL间硝基苯酚(1mmol/L)催化还原成间氨基苯酚,显示出优异的催化活性。

实施例7:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙醇中超声分散45min;

(2)称取0.1545g氯化亚铁超声溶解于5mL水中,超声15min,逐滴滴加至(1)中,搅拌30min;

(3)将0.3519g氯化铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,200℃,反应16h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂,TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为24nm。该复合催化剂对于还原邻硝基苯酚具有较强的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在12min内将10mL邻硝基苯酚(1mmol/L)催化还原成邻氨基苯酚,显示出优异的催化活性。

实施例8:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙醇中超声分散45min;

(2)称取0.1985g硫酸亚铁超声溶解于5mL水中,超声15min,逐滴滴加至(1)中,搅拌30min;

(3)将0.2579g氯化铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,180℃,反应18h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂,TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为35nm。该复合催化剂对于还原间硝基苯胺具有较强的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在28min内将10mL间硝基苯胺(1mmol/L)催化还原成间苯二胺,显示出优异的催化活性。

实施例9:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL异丙醇中超声分散45min;

(2)称取0.1985g硫酸亚铁超声溶解于5mL水中,超声15min,逐滴滴加至(1)中,搅拌30min;

(3)将0.2579g氯化铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于异丙醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,240℃,反应10h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂,TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为30nm。该复合催化剂对于还原对氯硝基苯具有较强的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在18min内将10mL对氯硝基苯(1mmol/L)催化还原成对氯苯胺,显示出优异的催化活性。

实施例10:本发明一步溶剂热法制备磁性纳米Cu-Fe3O4/石墨烯复合催化剂,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙醇中超声分散45min;

(2)称取0.1985g硫酸亚铁超声溶解于5mL水中,超声15min,逐滴滴加至(1)中,搅拌30min;

(3)将0.1975g氯化铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙醇中超声分散60min,再滴加至(2)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,200℃,反应18h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性纳米Cu-Fe3O4/石墨烯复合催化剂,TEM图显示磁性纳米Cu-Fe3O4/石墨烯复合催化剂中Cu-Fe3O4的平均粒径为24nm。该复合催化剂对于还原邻硝基甲苯具有较好的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性纳米Cu-Fe3O4/石墨烯复合催化剂可在35min内将10mL邻硝基甲苯(1mmol/L)催化还原成邻氨基甲苯,显示出较好的催化活性。对照例1:纳米Cu/石墨烯复合催化剂的制备方法,包括以下步骤:

(1)将30mg氧化石墨置于60mL乙醇中超声分散45min;

(2)将0.9060g硝酸铜超声溶解于水中,加入氢氧化钠溶液调节pH至10~11,抽滤洗涤得到固体产物,置于乙醇中超声分散60min,再滴加至(1)的混合液中搅拌均匀,再滴加氢氧化钠溶液调节pH至10~11,搅拌均匀,置于水热釜中,200℃,反应10h;

(3)将步骤(2)的产物进行过滤,分离出固体产物,用去离子水洗涤,干燥,获得纳米Cu/石墨烯复合催化剂。

采用对照例1制备得到的纳米Cu/石墨烯复合催化剂对于还原对硝基苯酚具有较好的催化活性,但没有磁性,无法实现分离。

对照例2,磁性Fe3O4/石墨烯复合催化剂的制备方法,包括以下步骤:

(1)同实施例1中的步骤(1);

(2)称取0.3025g硫酸亚铁超声溶解于5mL水中,超声15min,逐滴滴加至步骤(1)中,搅拌30min;

(3)将氢氧化钠溶液滴加至(2)中,调节混合液的pH至10~11,搅拌均匀,然后置于水热釜中,200℃,反应10h;

(4)将步骤(3)的产物进行磁分离,分离出固体产物,用去离子水洗涤,干燥,获得磁性Fe3O4/石墨烯复合催化剂。

采用对照例2制备得到的磁性Fe3O4/石墨烯复合催化剂对于还原对硝基苯酚具有很低的催化活性,实验结果表明:在硼氢化钠存在的情况下,5mg磁性Fe3O4/石墨烯复合催化剂在很长一段时间内也不能完全将10mL对硝基苯酚(1mmol/L)催化还原成对氨基苯酚(反应进行得较慢),表明其催化活性低。

对照例3:在硼氢化钠存在的情况下,5mg商业铜粉催化剂在很长一段时间内也不能完全将10mL对硝基苯酚(1mmol/L)催化还原成对氨基苯酚(反应进行得非常缓慢),表明商业铜粉对于还原对硝基苯酚的催化活性很低。

将所制备的磁性纳米Cu-Fe3O4/石墨烯复合催化剂与文献中铜催化剂的催化性能进行了对比,其结果如表1。

表1所制磁性纳米Cu-Fe3O4/石墨烯复合催化剂与文献中铜催化剂的催化性能的对比

通过表1可以看出,通过溶剂热法制备的磁性纳米Cu-Fe3O4/石墨烯复合催化剂应用于催化NaBH4还原对硝基苯酚制对氨基苯酚的过程中,其催化活性明显高于文献报道的Cu纳米球和Cu纳米棒的催化活性(Catal.Commun.,2010,11,651),磁性纳米Cu-Fe3O4/石墨烯复合催化剂优异的催化活性主要归因于纳米Cu,Fe3O4和石墨烯三者之间产生了协同效应。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 061.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:61.0分

该专利价值中等 (仅供参考)

本专利文献中包含【7 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间13 年】专利权的维持时间越长,其价值对于权利人而言越高。 尤其重要是,该专利 【权利转移1 次】、 都从侧面反应出该专利的技术、经济和法律价值。

技术价值 30.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

26 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

7 页实施例个数

0 个发明人数量

7 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

7 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 9.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

1 个海关备案

否法律价值 22.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

13法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...