【中国发明,中国发明授权】资源化回收电镀污泥中的重金属的方法

有权-审定授权 中国

- 申请号:

- CN201210240892.3

- 专利权人:

- 江苏技术师范学院

- 授权公告日/公开日:

- 2013.08.07

- 专利有效期:

- 2012.07.12-2032.07.12

- 技术分类:

- C22:冶金;黑色或有色金属合金;合金或有色金属的处理

- 转化方式:

- 转让

- 价值度指数:

-

- 63.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201210240892.3

- 申请日

- 20120712

- 公开/公告号

- CN102719657A

- 公开/公告日

- 20121010

- 申请/专利权人

- [江苏技术师范学院]

- 发明/设计人

- [程洁红, 周全法, 孔峰, 陈娴]

- 主分类号

- C22B1/00

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 中国,CN,江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [翁坚刚]

摘要

摘要

本发明公开了一种资源化回收电镀污泥中的重金属的方法,通过筛选和驯化获得能耐高浓度重金属的氧化亚铁硫杆菌和氧化硫硫杆菌,在一定条件下,将氧化亚铁硫杆菌和氧化硫硫杆菌分别与电镀污泥一起搅拌混合,进行生物淋滤分别得到含铜浸出液或者含镍浸出液,对含铜浸出液经除杂后进行电积,可回收得到铜,对含镍浸出液经除杂后进行电积,可回收得到镍。

法律状态

法律状态

| 法律状态公告日 | 20130807 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20130717 |

| 法律状态 | 著录事项变更 |

| 法律状态信息 | 著录事项变更IPC(主分类):C22B 1/00变更事项:发明人变更前:程洁红 周全法 孔峰 陈娴变更后:程洁红 孔峰 陈娴 |

| 法律状态公告日 | 20130717 |

| 法律状态 | 著录事项变更 |

| 法律状态信息 | 著录事项变更IPC(主分类):C22B 1/00变更事项:申请人变更前:江苏技术师范学院变更后:江苏理工学院变更事项:地址变更前:213000 江苏省常州市钟楼区中吴大道1801号变更后:213000 江苏省常州市钟楼区中吴大道1801号 |

| 法律状态公告日 | 20121205 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):C22B 1/00 申请日:20120712 |

| 法律状态公告日 | 20121010 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(8)

独立权利要求数量(2)

1.一种资源化回收电镀污泥中的重金属的方法,其特征在于包括以下步骤:

①电镀污泥的预处理:将待处理的电镀污泥脱水、风干后,过筛网筛滤去除大颗粒物和大沙粒,收集过筛的污泥并置于烘箱中烘干至污泥恒重后,取出将污泥碾磨成粉末,过150目至220目筛,收集过筛粉末待处理;所述电镀污泥为铜含量大于5wt%的含铜电镀污泥,或者是镍含量大于5wt%的含镍电镀污泥;或者是铜含量和镍含量均大于5%的含铜镍电镀污泥;

②硫杆菌菌体的准备:将驯化、分离及纯化后的硫杆菌在培养液中富集培养,所述硫杆菌为氧化亚铁硫杆菌或氧化硫硫杆菌;

对于氧化亚铁硫杆菌,培养液为9K培养液,检测富集培养体系的pH值为1..0~2.2时,将上述pH值为1..0~2.2的混合物料离心分离,离心管下层的沉淀即为氧化亚铁硫杆菌菌体,收集菌体;

对于氧化硫硫杆菌,培养液为Waksman培养液,检测富集培养液体系的pH值为2.0~2.5时,将上述pH值为2.0~2.5的混合物料离心分离,下层的沉淀即为氧化硫硫杆菌菌体,收集菌体;

③将步骤②离心收集的硫杆菌菌体和步骤①准备的电镀污泥粉末加入培养液中而获得反应混合物料,所述反应混合物料中电镀污泥的浓度为20~40g/L,转入的硫杆菌菌体质量为培养液的5%~15%;当回收含铜电镀污泥中的铜时,加入的硫杆菌菌体为氧化亚铁硫杆菌菌体,所述培养液为9K培养液;当回收含镍电镀污泥中的镍时,加入的硫杆菌菌体为氧化硫硫杆菌菌体,所述培养液为Waksman培养液;当回收含铜镍电镀污泥中的铜和镍时,加入的硫杆菌菌体为氧化硫硫杆菌菌体,所述培养液为Waksman培养液;

将反应混合物料于温度26℃~30℃,摇床转速为120~200r/min下进行反应,每天测试混合物料的pH;对于氧化亚铁硫杆菌处理的含铜电镀污泥,混合物料的pH值降到1.5~1.7,停止反应,对反应后的混合物料进行离心分离,提取并收集上层含铜浸出液;对于氧化硫硫杆菌处理的含镍电镀污泥或含铜镍电镀污泥,混合物料的pH值降到2~3,停止反应,对反应后的混合物料进行离心分离,提取并收集上层含镍浸出液或含铜镍浸出液;

④浸出液的除杂:将浸出液中的Fe 2+和Ca 2+去除而得到除杂后的浸出液;

⑤电积:对于步骤④除杂后的含铜浸出液,将含铜浸出液转移入电解槽中进行电积,使用钛板做阳极,铜板做阴极电积回收得到单质铜而完成对电镀污泥的资源化回收;对于步骤④除杂后的含镍浸出液,使用钛板做阳极,镍板做阴极电积回收得到单质镍而完成对电镀污泥的资源化回收;

对于步骤④除杂后的含铜镍浸出液,首先用镍萃取剂将浸出液中的镍萃取出来,分别得到镍萃取液和含铜溶液,对于镍萃取液,用硫酸将镍萃取液中的镍反萃取出来后,转移入电解槽中,使用钛板做阳极,镍板做阴极电积回收得到单质镍;对于含铜溶液,将其转移入电解槽中,使用钛板做阳极,铜板做阴极电积回收得到单质铜而完成对电镀污泥的资源化回收。

2.根据权利要求1所述的资源化回收电镀污泥中的重金属的方法,其特征在于当回收含铜电镀污泥中的铜时,步骤②准备的菌体是氧化亚铁硫杆菌菌体,包括以下步骤:

(a)培养酸化污泥,取污水处理厂曝气池中的污泥,过滤去除污泥中的毛发、大颗粒物,调节含固率后,从中取污泥到已加入灭菌的9K 培养基的锥形瓶中,于温度28℃~30℃,摇床转速为120~200r/min条件下驯化培养7 d~10 d后得到第一代驯化后的污泥;吸取第一代驯化后的污泥接种到新鲜的灭菌的9K培养基中,按上述条件培养7 d~10 d 后得到第二代驯化后的污泥,重复上述步骤直至驯化后的污泥pH降到2.0以下而获得酸化污泥;上述驯化过程中,每增加一代污泥的驯化,所用的培养基中FeSO 4·7H 2O的浓度相比上一代增加1g/L;

(b)污泥耐重金属的驯化培养,取步骤(a)获得的酸化污泥加入到9K培养基中,调节上述物料起始pH值为4.0,所述9K培养基的组成与酸化污泥的驯化终点所用的培养基相同;

向每一次新鲜配制的上述混合物料中逐次递增加入步骤①准备的含铜电镀污泥粉末,污泥的浓度从0.5g/L开始递增,每一次每天定时测定物料pH值的变化,若在7 d~10 d内pH值降至3.0以下,则将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐对应浓度的电镀污泥的氧化亚铁硫杆菌菌体;

待加入一定浓度的电镀污泥后反应物料的pH值不降反升,在7 d~10 d内,pH值上升到7.0以上,则能耐前一次浓度的电镀污泥的氧化亚铁硫杆菌菌体为能耐最高浓度电镀污泥的氧化亚铁硫杆菌菌体;

(c)取步骤(b)离心收集的包含耐最高浓度电镀污泥的氧化亚铁硫杆菌菌体的沉淀于9K培养基中富集培养9~10天后分离、纯化再富集完成氧化亚铁硫杆菌菌体的准备。

3.根据权利要求1所述的资源化回收电镀污泥中的重金属的方法,其特征在于当回收含镍电镀污泥中的镍或者含铜镍电镀污泥中的铜和镍时,步骤②准备的菌体是氧化硫硫杆菌菌体,包括以下步骤:

(a)培养酸化污泥,取污水处理厂曝气池中的污泥,过滤去除污泥中的毛发、大颗粒物,调节含固率后,从中取污泥到已加入灭菌的Waksman培养基的锥形瓶中,于温度28℃~30℃,摇床转速为120~200r/min条件下驯化培养7 d~10 d后得到第一代驯化后的污泥;吸取第一代驯化后的污泥接种到新鲜的灭菌的Waksman培养基中,按上述条件培养7 d~10 d 后得到第二代驯化后的污泥,重复上述步骤直至驯化后的污泥pH降到2.5以下而获得酸化污泥;

(b)污泥耐重金属的驯化培养,取步骤(a)获得的酸化污泥加入到Waksman培养基中,调节上述物料起始pH值为4.0;

向每一次新鲜配制的上述混合物料中递增加入步骤①准备的含镍电镀污泥粉末或含铜镍电镀污泥粉末,污泥的浓度从0.5g/L开始逐次递增,每一次每天定时测定物料pH值的变化,在7 d~10 d内,pH值降至3.0以下,将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐对应浓度的电镀污泥的氧化硫硫杆菌菌体;

待加入一定浓度的电镀污泥后反应物料的pH值不降反升,在7 d~10 d内,pH值上升到7.0以上,则能耐前一次浓度的电镀污泥的氧化硫硫杆菌菌体为能耐最高浓度电镀污泥的氧化硫硫杆菌菌体;

(c)取步骤(b)离心收集的包含耐最高浓度电镀污泥的氧化亚铁硫杆菌菌体的沉淀于Waksman培养基中富集培养9~10天后分离、纯化再富集完成氧化硫硫杆菌菌体的准备。

4.根据权利要求1所述的资源化回收电镀污泥中的重金属的方法,其特征在于:当回收含铜电镀污泥中的铜时,步骤④的除杂是将步骤③得到的含铜浸出液中的铁、钙等杂质去除;除杂时先加热浸出液,加入过量氯酸钠,使Fe 2+完全氧化生成Fe 3+;再向浸出液中加入过量氢氧化钠使Fe 3+与氢氧根粒子结合生成氢氧化铁沉淀;将氢氧化铁沉淀过滤后,向滤液中加入过量氟化钠,滤液中生成氟化钙沉淀后再次过滤去除氟化钙,得到的滤液即为除杂后的含铜浸出液。

5.根据权利要求1所述的资源化回收电镀污泥中的重金属的方法,其特征在于:当回收含镍电镀污泥中的镍时,步骤④的除杂是将步骤③得到的含镍浸出液中的钙杂质去除,除杂时向浸出液中加入过量氟化钠,通入蒸汽使浸出液加热至58℃~65℃,浸出液中的氟化钙沉淀后过滤去除,得到的滤液即为除杂后的含镍浸出液。

6.一种资源化回收电镀污泥中的重金属的方法,其特征在于包括以下步骤:

①电镀污泥的预处理:将待处理的电镀污泥脱水、风干后,过筛网筛滤去除大颗粒物和大沙粒,收集过筛的污泥并置于烘箱中烘干至污泥恒重后,取出将污泥碾磨成粉末,过150目至220目筛,收集过筛粉末待处理;所述电镀污泥为铜含量大于5wt%的含铜电镀污泥,或者是镍含量大于5wt%的含镍电镀污泥;或者是铜含量和镍含量均大于5%的含铜镍电镀污泥;②菌体的准备:将驯化、分离及纯化后的菌体在培养液中富集培养,所述菌体包括氧化亚铁硫杆菌、氧化硫硫杆菌和异氧菌菌体;

对于氧化亚铁硫杆菌,培养液为9K培养液,检测富集培养体系的pH值为1..0~2.2时,将上述pH值为1..0~2.2的混合物料离心分离,离心管下层的沉淀即为氧化亚铁硫杆菌菌体,收集菌体;

对于氧化硫硫杆菌,培养液为Waksman培养液,检测富集培养液体系的pH值为2.0~2.5时,将上述pH值为2.0~2.5的混合物料离心分离,下层的沉淀即为氧化硫硫杆菌菌体,收集菌体;

所述异氧菌菌体是用生活污水在28℃~30℃,摇床转速为120~200r/min下富集培养异氧菌3~5天后,将培养液离心分离,收集下层沉淀获得菌体;

③将氧化亚铁硫杆菌菌体、氧化硫硫杆菌菌体和异氧菌菌体混合均匀后,加入培养液中,再将步骤①准备的电镀污泥粉末加入培养液中获得反应混合物料,所述反应混合物料中电镀污泥的浓度为20~40g/L;

将反应混合物料于温度26℃~30℃,摇床转速为120~200r/min下进行反应,5至6天反应后停止反应;对反应后的混合物料进行离心分离,提取并收集上层浸出液;

④浸出液的除杂:将浸出液中的Fe 2+和Ca 2+去除而得到除杂后的浸出液;

⑤电积:将步骤④除杂后的浸出液转移入电解槽中进行电积,对于处理含铜电镀污泥得到的含铜浸出液,使用钛板做阳极,铜板做阴极电积回收得到单质铜,对于处理含镍电镀污泥得到的含镍浸出液,使用钛板做阳极,镍板做阴极电积回收单质镍;对于处理含铜镍电镀污泥得到的含铜镍浸出液,首先用镍萃取剂将浸出液中的镍萃取出来,分别得到镍萃取液和含铜溶液,对于镍萃取液,用硫酸将镍萃取液中的镍反萃取出来后,转移入电解槽中,使用钛板做阳极,镍板做阴极电积回收得到单质镍;对于含铜溶液,将其转移入电解槽中,使用钛板做阳极,铜板做阴极电积回收得到单质铜而完成对电镀污泥的资源化回收。

7.根据权利要求6所述的资源化回收电镀污泥中的重金属的方法,其特征在于步骤③中的培养液由活性污泥上清液、单质硫和硫酸亚铁溶液混匀而得到,其中活性污泥上清液的体积分数为40%~60%,单质硫的浓度为8~12g/L,硫酸亚铁的浓度为8~12wt%;所述活性污泥上清液是从城市污水厂的曝气池中取污泥,经过滤去除毛发、大颗粒物后,离心分离后提取的上清液即为活性污泥上清液。

8.根据权利要求6所述的资源化回收电镀污泥中的重金属的方法,其特征在于步骤③中氧化亚铁硫杆菌菌体、氧化硫硫杆菌菌体和异氧菌菌体按照(1.8~2.2)∶(1.8~2.2)∶1的质量比混合均匀。

1.一种资源化回收电镀污泥中的重金属的方法,其特征在于包括以下步骤:

①电镀污泥的预处理:将待处理的电镀污泥脱水、风干后,过筛网筛滤去除大颗粒物和大沙粒,收集过筛的污泥并置于烘箱中烘干至污泥恒重后,取出将污泥碾磨成粉末,过150目至220目筛,收集过筛粉末待处理;所述电镀污泥为铜含量大于5wt%的含铜电镀污泥,或者是镍含量大于5wt%的含镍电镀污泥;或者是铜含量和镍含量均大于5%的含铜镍电镀污泥;

②硫杆菌菌体的准备:将驯化、分离及纯化后的硫杆菌在培养液中富集培养,所述硫杆菌为氧化亚铁硫杆菌或氧化硫硫杆菌;

对于氧化亚铁硫杆菌,培养液为9K培养液,检测富集培养体系的pH值为1..0~2.2时,将上述pH值为1..0~2.2的混合物料离心分离,离心管下层的沉淀即为氧化亚铁硫杆菌菌体,收集菌体;

对于氧化硫硫杆菌,培养液为Waksman培养液,检测富集培养液体系的pH值为2.0~2.5时,将上述pH值为2.0~2.5的混合物料离心分离,下层的沉淀即为氧化硫硫杆菌菌体,收集菌体;

③将步骤②离心收集的硫杆菌菌体和步骤①准备的电镀污泥粉末加入培养液中而获得反应混合物料,所述反应混合物料中电镀污泥的浓度为20~40g/L,转入的硫杆菌菌体质量为培养液的5%~15%;当回收含铜电镀污泥中的铜时,加入的硫杆菌菌体为氧化亚铁硫杆菌菌体,所述培养液为9K培养液;当回收含镍电镀污泥中的镍时,加入的硫杆菌菌体为氧化硫硫杆菌菌体,所述培养液为Waksman培养液;当回收含铜镍电镀污泥中的铜和镍时,加入的硫杆菌菌体为氧化硫硫杆菌菌体,所述培养液为Waksman培养液;

将反应混合物料于温度26℃~30℃,摇床转速为120~200r/min下进行反应,每天测试混合物料的pH;对于氧化亚铁硫杆菌处理的含铜电镀污泥,混合物料的pH值降到1.5~1.7,停止反应,对反应后的混合物料进行离心分离,提取并收集上层含铜浸出液;对于氧化硫硫杆菌处理的含镍电镀污泥或含铜镍电镀污泥,混合物料的pH值降到2~3,停止反应,对反应后的混合物料进行离心分离,提取并收集上层含镍浸出液或含铜镍浸出液;

④浸出液的除杂:将浸出液中的Fe2+和Ca2+去除而得到除杂后的浸出液;

⑤电积:对于步骤④除杂后的含铜浸出液,将含铜浸出液转移入电解槽中进行电积,使用钛板做阳极,铜板做阴极电积回收得到单质铜而完成对电镀污泥的资源化回收;对于步骤④除杂后的含镍浸出液,使用钛板做阳极,镍板做阴极电积回收得到单质镍而完成对电镀污泥的资源化回收;

对于步骤④除杂后的含铜镍浸出液,首先用镍萃取剂将浸出液中的镍萃取出来,分别得到镍萃取液和含铜溶液,对于镍萃取液,用硫酸将镍萃取液中的镍反萃取出来后,转移入电解槽中,使用钛板做阳极,镍板做阴极电积回收得到单质镍;对于含铜溶液,将其转移入电解槽中,使用钛板做阳极,铜板做阴极电积回收得到单质铜而完成对电镀污泥的资源化回收。

2.根据权利要求1所述的资源化回收电镀污泥中的重金属的方法,其特征在于当回收含铜电镀污泥中的铜时,步骤②准备的菌体是氧化亚铁硫杆菌菌体,包括以下步骤:

(a)培养酸化污泥,取污水处理厂曝气池中的污泥,过滤去除污泥中的毛发、大颗粒物,调节含固率后,从中取污泥到已加入灭菌的9K 培养基的锥形瓶中,于温度28℃~30℃,摇床转速为120~200r/min条件下驯化培养7 d~10 d后得到第一代驯化后的污泥;吸取第一代驯化后的污泥接种到新鲜的灭菌的9K培养基中,按上述条件培养7 d~10 d 后得到第二代驯化后的污泥,重复上述步骤直至驯化后的污泥pH降到2.0以下而获得酸化污泥;上述驯化过程中,每增加一代污泥的驯化,所用的培养基中FeSO4·7H2O的浓度相比上一代增加1g/L;

(b)污泥耐重金属的驯化培养,取步骤(a)获得的酸化污泥加入到9K培养基中,调节上述物料起始pH值为4.0,所述9K培养基的组成与酸化污泥的驯化终点所用的培养基相同;

向每一次新鲜配制的上述混合物料中逐次递增加入步骤①准备的含铜电镀污泥粉末,污泥的浓度从0.5g/L开始递增,每一次每天定时测定物料pH值的变化,若在7 d~10 d内pH值降至3.0以下,则将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐对应浓度的电镀污泥的氧化亚铁硫杆菌菌体;

待加入一定浓度的电镀污泥后反应物料的pH值不降反升,在7 d~10 d内,pH值上升到7.0以上,则能耐前一次浓度的电镀污泥的氧化亚铁硫杆菌菌体为能耐最高浓度电镀污泥的氧化亚铁硫杆菌菌体;

(c)取步骤(b)离心收集的包含耐最高浓度电镀污泥的氧化亚铁硫杆菌菌体的沉淀于9K培养基中富集培养9~10天后分离、纯化再富集完成氧化亚铁硫杆菌菌体的准备。

3.根据权利要求1所述的资源化回收电镀污泥中的重金属的方法,其特征在于当回收含镍电镀污泥中的镍或者含铜镍电镀污泥中的铜和镍时,步骤②准备的菌体是氧化硫硫杆菌菌体,包括以下步骤:

(a)培养酸化污泥,取污水处理厂曝气池中的污泥,过滤去除污泥中的毛发、大颗粒物,调节含固率后,从中取污泥到已加入灭菌的Waksman培养基的锥形瓶中,于温度28℃~30℃,摇床转速为120~200r/min条件下驯化培养7 d~10 d后得到第一代驯化后的污泥;吸取第一代驯化后的污泥接种到新鲜的灭菌的Waksman培养基中,按上述条件培养7 d~10 d 后得到第二代驯化后的污泥,重复上述步骤直至驯化后的污泥pH降到2.5以下而获得酸化污泥;

(b)污泥耐重金属的驯化培养,取步骤(a)获得的酸化污泥加入到Waksman培养基中,调节上述物料起始pH值为4.0;

向每一次新鲜配制的上述混合物料中递增加入步骤①准备的含镍电镀污泥粉末或含铜镍电镀污泥粉末,污泥的浓度从0.5g/L开始逐次递增,每一次每天定时测定物料pH值的变化,在7 d~10 d内,pH值降至3.0以下,将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐对应浓度的电镀污泥的氧化硫硫杆菌菌体;

待加入一定浓度的电镀污泥后反应物料的pH值不降反升,在7 d~10 d内,pH值上升到7.0以上,则能耐前一次浓度的电镀污泥的氧化硫硫杆菌菌体为能耐最高浓度电镀污泥的氧化硫硫杆菌菌体;

(c)取步骤(b)离心收集的包含耐最高浓度电镀污泥的氧化亚铁硫杆菌菌体的沉淀于Waksman培养基中富集培养9~10天后分离、纯化再富集完成氧化硫硫杆菌菌体的准备。

4.根据权利要求1所述的资源化回收电镀污泥中的重金属的方法,其特征在于:当回收含铜电镀污泥中的铜时,步骤④的除杂是将步骤③得到的含铜浸出液中的铁、钙等杂质去除;除杂时先加热浸出液,加入过量氯酸钠,使Fe2+完全氧化生成Fe3+;再向浸出液中加入过量氢氧化钠使Fe3+与氢氧根粒子结合生成氢氧化铁沉淀;将氢氧化铁沉淀过滤后,向滤液中加入过量氟化钠,滤液中生成氟化钙沉淀后再次过滤去除氟化钙,得到的滤液即为除杂后的含铜浸出液。

5.根据权利要求1所述的资源化回收电镀污泥中的重金属的方法,其特征在于:当回收含镍电镀污泥中的镍时,步骤④的除杂是将步骤③得到的含镍浸出液中的钙杂质去除,除杂时向浸出液中加入过量氟化钠,通入蒸汽使浸出液加热至58℃~65℃,浸出液中的氟化钙沉淀后过滤去除,得到的滤液即为除杂后的含镍浸出液。

6.一种资源化回收电镀污泥中的重金属的方法,其特征在于包括以下步骤:

①电镀污泥的预处理:将待处理的电镀污泥脱水、风干后,过筛网筛滤去除大颗粒物和大沙粒,收集过筛的污泥并置于烘箱中烘干至污泥恒重后,取出将污泥碾磨成粉末,过150目至220目筛,收集过筛粉末待处理;所述电镀污泥为铜含量大于5wt%的含铜电镀污泥,或者是镍含量大于5wt%的含镍电镀污泥;或者是铜含量和镍含量均大于5%的含铜镍电镀污泥;②菌体的准备:将驯化、分离及纯化后的菌体在培养液中富集培养,所述菌体包括氧化亚铁硫杆菌、氧化硫硫杆菌和异氧菌菌体;

对于氧化亚铁硫杆菌,培养液为9K培养液,检测富集培养体系的pH值为1..0~2.2时,将上述pH值为1..0~2.2的混合物料离心分离,离心管下层的沉淀即为氧化亚铁硫杆菌菌体,收集菌体;

对于氧化硫硫杆菌,培养液为Waksman培养液,检测富集培养液体系的pH值为2.0~2.5时,将上述pH值为2.0~2.5的混合物料离心分离,下层的沉淀即为氧化硫硫杆菌菌体,收集菌体;

所述异氧菌菌体是用生活污水在28℃~30℃,摇床转速为120~200r/min下富集培养异氧菌3~5天后,将培养液离心分离,收集下层沉淀获得菌体;

③将氧化亚铁硫杆菌菌体、氧化硫硫杆菌菌体和异氧菌菌体混合均匀后,加入培养液中,再将步骤①准备的电镀污泥粉末加入培养液中获得反应混合物料,所述反应混合物料中电镀污泥的浓度为20~40g/L;

将反应混合物料于温度26℃~30℃,摇床转速为120~200r/min下进行反应,5至6天反应后停止反应;对反应后的混合物料进行离心分离,提取并收集上层浸出液;

④浸出液的除杂:将浸出液中的Fe2+和Ca2+去除而得到除杂后的浸出液;

⑤电积:将步骤④除杂后的浸出液转移入电解槽中进行电积,对于处理含铜电镀污泥得到的含铜浸出液,使用钛板做阳极,铜板做阴极电积回收得到单质铜,对于处理含镍电镀污泥得到的含镍浸出液,使用钛板做阳极,镍板做阴极电积回收单质镍;对于处理含铜镍电镀污泥得到的含铜镍浸出液,首先用镍萃取剂将浸出液中的镍萃取出来,分别得到镍萃取液和含铜溶液,对于镍萃取液,用硫酸将镍萃取液中的镍反萃取出来后,转移入电解槽中,使用钛板做阳极,镍板做阴极电积回收得到单质镍;对于含铜溶液,将其转移入电解槽中,使用钛板做阳极,铜板做阴极电积回收得到单质铜而完成对电镀污泥的资源化回收。

7.根据权利要求6所述的资源化回收电镀污泥中的重金属的方法,其特征在于步骤③中的培养液由活性污泥上清液、单质硫和硫酸亚铁溶液混匀而得到,其中活性污泥上清液的体积分数为40%~60%,单质硫的浓度为8~12g/L,硫酸亚铁的浓度为8~12wt%;所述活性污泥上清液是从城市污水厂的曝气池中取污泥,经过滤去除毛发、大颗粒物后,离心分离后提取的上清液即为活性污泥上清液。

8.根据权利要求6所述的资源化回收电镀污泥中的重金属的方法,其特征在于步骤③中氧化亚铁硫杆菌菌体、氧化硫硫杆菌菌体和异氧菌菌体按照(1.8~2.2)∶(1.8~2.2)∶1的质量比混合均匀。

说明书

说明书

本发明涉及一种电镀污泥中金属的回收方法,具体涉及一种资源化回收电镀污泥中的重金属的方法。

电镀是当今全球三大污染工业之一。据不完全统计,全国电镀企业超过1万多家,电镀行业每年排出的电镀废水约有40亿立方米。如此大量的电镀废水,经化学方法处理后产生的是具有大量重金属(重金属一般是指密度大于等于5的金属,具体是指元素周期表中原子序数在24以上的金属)的电镀污泥。这些电镀污泥含量最大的重金属一般是Cu、Ni、Zn、Cr和Fe五种。电镀污泥中重金属含量高,因此被国家名列为危险废物。但同时电镀污泥富含大量金属资源,等同于低品位矿石,如电镀污泥中铜和镍的含量相对较高,当电镀污泥中的铜含量大于5wt%时,该电镀污泥称为含铜电镀污泥,具有回收价值;当电镀污泥中的镍含量大于5wt%以上,该电镀污泥称为含镍电镀污泥,具有较高的回收价值;当电镀污泥中的铜含量大于5wt%且镍含量大于5wt%时,该电镀污泥称为含铜镍电镀污泥,其中的铜和镍均具有回收价值。

电镀污泥回收重金属的第一步是浸出工艺,利用无机酸或有机络合剂如 HNO3、HCl、EDTA 等处理电镀污泥的化学浸出重金属的方法,虽能在短时间内浸出重金属,但耗酸较大、处理费较高,操作过程中产生的酸雾污染较大,工人操作环境较差。

起源于微生物湿法冶金的生物淋滤法(Bioleaching)可将电镀污泥中的重金属淋滤到液相中,它利用嗜酸微生物如氧化硫硫杆菌和氧化亚铁硫杆菌使电镀污泥中的金属溶入到浸出液中。重金属去除的基本原理是通过该菌的生物氧化作用及其产生的低pH环境使以难溶形态存在的重金属溶出进入水相,再通过固液分离将重金属从污泥中去除。该技术最早应用于利用细菌处理低品位、分散、难处理的矿藏,称为生物浸矿或生物湿法冶金。近20年来,已被广泛应用于提取贫矿,废矿,尾矿中金、铜等金属,但在电镀污泥的重金属回收方面的应用还鲜见报道。

中国专利文献CN 101705358(申请号 200910238478.7)公开了一种生物淋滤浸取电解锰渣中锰的方法,该方法将电解锰渣依次经过烘干、研磨、过筛,得到废旧电解锰渣材料;然后在容器中培养菌种,进行摇床培养,待培养10天左右投加电解锰渣材料进行生物淋滤,淋滤10天后,重金属由固相进入液相,过滤除去废渣得到含有重金属的生物淋滤液。

该方法虽然提出用生物淋滤的方法浸取锰渣中的锰,但是并未公开如何在生物淋滤中处理电解锰渣材料从而回收得到锰,因此其实质上还只能算是锰渣中的锰的去除方法。

本发明所要解决的技术问题是提供一种资源化回收电镀污泥中的重金属铜和镍的方法。

实现本发明目的的技术方案是一种资源化回收电镀污泥中的重金属的方法,包括以下步骤:

①电镀污泥的预处理:将待处理的电镀污泥脱水、风干后,过筛网筛滤去除大颗粒物和大沙粒,收集过筛的污泥并置于烘箱中烘干至污泥恒重后,取出将污泥碾磨成粉末,过150目至220目筛,收集过筛粉末待处理;所述电镀污泥为铜含量大于5wt%的含铜电镀污泥,或者是镍含量大于5wt%的含镍电镀污泥;或者是铜含量和镍含量均大于5%的含铜镍电镀污泥。

②硫杆菌菌体的准备:将驯化、分离及纯化后的硫杆菌在培养液中富集培养,所述硫杆菌为氧化亚铁硫杆菌或氧化硫硫杆菌。

对于氧化亚铁硫杆菌,培养液为9K培养液,检测富集培养体系的pH值为1..0~2.2时,将上述pH值为1..0~2.2的混合物料离心分离,离心管下层的沉淀即为氧化亚铁硫杆菌菌体,收集菌体。

对于氧化硫硫杆菌,培养液为Waksman培养液,检测富集培养液体系的pH值为2.0~2.5时,将上述pH值为2.0~2.5的混合物料离心分离,下层的沉淀即为氧化硫硫杆菌菌体,收集菌体。

③将步骤②离心收集的硫杆菌菌体和步骤①准备的电镀污泥粉末加入培养液中而获得反应混合物料,所述反应混合物料中电镀污泥的浓度为20~40g/L,转入的硫杆菌菌体质量为培养液的5%~15%;当回收含铜电镀污泥中的铜时,加入的硫杆菌菌体为氧化亚铁硫杆菌菌体,所述培养液为9K培养液;当回收含镍电镀污泥中的镍时,加入的硫杆菌菌体为氧化硫硫杆菌菌体,所述培养液为Waksman培养液;当回收含铜镍电镀污泥中的铜和镍时,加入的硫杆菌菌体为氧化硫硫杆菌菌体,所述培养液为Waksman培养液。

将反应混合物料于温度26℃~30℃,摇床转速为120~200r/min下进行反应,每天测试混合物料的pH;对于氧化亚铁硫杆菌处理的含铜电镀污泥,混合物料的pH值降到1.5~1.7,停止反应,对反应后的混合物料进行离心分离,提取并收集上层含铜浸出液;对于氧化硫硫杆菌处理的含镍电镀污泥或含铜镍电镀污泥,混合物料的pH值降到2~3,停止反应,对反应后的混合物料进行离心分离,提取并收集上层含镍浸出液或含铜镍浸出液。

④浸出液的除杂:将浸出液中的Fe2+和Ca2+去除而得到除杂后的浸出液。

⑤电积:对于步骤④除杂后的含铜浸出液,将含铜浸出液转移入电解槽中进行电积,使用钛板做阳极,铜板做阴极电积回收得到单质铜而完成对电镀污泥的资源化回收;对于步骤④除杂后的含镍浸出液,使用钛板做阳极,镍板做阴极电积回收得到单质镍而完成对电镀污泥的资源化回收。

对于步骤④除杂后的含铜镍浸出液,首先用镍萃取剂将浸出液中的镍萃取出来,分别得到镍萃取液和含铜溶液,对于镍萃取液,用硫酸将镍萃取液中的镍反萃取出来后,转移入电解槽中,使用钛板做阳极,镍板做阴极电积回收得到单质镍;对于含铜溶液,将其转移入电解槽中,使用钛板做阳极,铜板做阴极电积回收得到单质铜而完成对电镀污泥的资源化回收。

当回收含铜电镀污泥中的铜时,步骤②准备的菌体是氧化亚铁硫杆菌菌体,包括以下步骤:

(a)培养酸化污泥,取污水处理厂曝气池中的污泥,过滤去除污泥中的毛发、大颗粒物,调节含固率后,从中取污泥到已加入灭菌的9K 培养基的锥形瓶中,于温度28℃~30℃,摇床转速为120~200r/min条件下驯化培养7 d~10 d后得到第一代驯化后的污泥;吸取第一代驯化后的污泥接种到新鲜的灭菌的9K培养基中,按上述条件培养7 d~10 d 后得到第二代驯化后的污泥,重复上述步骤直至驯化后的污泥pH降到2.0以下而获得酸化污泥;上述驯化过程中,每增加一代污泥的驯化,所用的培养基中FeSO4·7H2O的浓度相比上一代增加1g/L。

(b)污泥耐重金属的驯化培养,取步骤(a)获得的酸化污泥加入到9K培养基中,调节上述物料起始pH值为4.0,所述9K培养基的组成与酸化污泥的驯化终点所用的培养基相同。

向每一次新鲜配制的上述混合物料中逐次递增加入步骤①准备的含铜电镀污泥粉末,污泥的浓度从0.5g/L开始递增,每一次每天定时测定物料pH值的变化,若在7 d~10 d内pH值降至3.0以下,则将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐对应浓度的电镀污泥的氧化亚铁硫杆菌菌体。

待加入一定浓度的电镀污泥后反应物料的pH值不降反升,在7 d~10 d内,pH值上升到7.0以上,则能耐前一次浓度的电镀污泥的氧化亚铁硫杆菌菌体为能耐最高浓度电镀污泥的氧化亚铁硫杆菌菌体。

(c)取步骤(b)离心收集的包含耐最高浓度电镀污泥的氧化亚铁硫杆菌菌体的沉淀于9K培养基中富集培养9~10天后分离、纯化再富集完成氧化亚铁硫杆菌菌体的准备。

当回收含镍电镀污泥中的镍或者含铜镍电镀污泥中的铜和镍时,步骤②准备的菌体是氧化硫硫杆菌菌体,包括以下步骤:

(a)培养酸化污泥,取污水处理厂曝气池中的污泥,过滤去除污泥中的毛发、大颗粒物,调节含固率后,从中取污泥到已加入灭菌的Waksman培养基的锥形瓶中,于温度28℃~30℃,摇床转速为120~200r/min条件下驯化培养7 d~10 d后得到第一代驯化后的污泥;吸取第一代驯化后的污泥接种到新鲜的灭菌的Waksman培养基中,按上述条件培养7 d~10 d 后得到第二代驯化后的污泥,重复上述步骤直至驯化后的污泥pH降到2.5以下而获得酸化污泥。

(b)污泥耐重金属的驯化培养,取步骤(a)获得的酸化污泥加入到Waksman培养基中,调节上述物料起始pH值为4.0。

向每一次新鲜配制的上述混合物料中递增加入步骤①准备的含镍电镀污泥粉末或含铜镍电镀污泥,污泥的浓度从0.5g/L开始逐次递增,每一次每天定时测定物料pH值的变化,在7 d~10 d内,pH值降至3.0以下,将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐对应浓度的电镀污泥的氧化硫硫杆菌菌体。

待加入一定浓度的电镀污泥后反应物料的pH值不降反升,在7 d~10 d内,pH值上升到7.0以上,则能耐前一次浓度的电镀污泥的氧化硫硫杆菌菌体为能耐最高浓度电镀污泥的氧化硫硫杆菌菌体。

(c)取步骤(b)离心收集的包含耐最高浓度电镀污泥的氧化亚铁硫杆菌菌体的沉淀于Waksman培养基中富集培养9~10天后分离、纯化再富集完成氧化硫硫杆菌菌体的准备。

当回收含铜电镀污泥中的铜时,步骤④的除杂是将步骤③得到的含铜浸出液中的铁、钙等杂质去除;除杂时先加热浸出液,加入过量氯酸钠,使Fe2+完全氧化生成Fe3+;再向浸出液中加入过量氢氧化钠使Fe3+与氢氧根粒子结合生成氢氧化铁沉淀;将氢氧化铁沉淀过滤后,向滤液中加入过量氟化钠,滤液中生成氟化钙沉淀后再次过滤去除氟化钙,得到的滤液即为除杂后的含铜浸出液。

当回收含镍电镀污泥中的镍时,步骤④的除杂是将步骤③得到的含镍浸出液中的钙杂质去除,除杂时向浸出液中加入过量氟化钠,通入蒸汽使浸出液加热至58℃~65℃,浸出液中的氟化钙沉淀后过滤去除,得到的滤液即为除杂后的含镍浸出液。

一种资源化回收电镀污泥中的重金属的方法,包括以下步骤:

①电镀污泥的预处理:将待处理的电镀污泥脱水、风干后,过筛网筛滤去除大颗粒物和大沙粒,收集过筛的污泥并置于烘箱中烘干至污泥恒重后,取出将污泥碾磨成粉末,过150目至220目筛,收集过筛粉末待处理;所述电镀污泥为铜含量大于5wt%的含铜电镀污泥,或者是镍含量大于5wt%的含镍电镀污泥;或者是铜含量和镍含量均大于5%的含铜镍电镀污泥。

②菌体的准备:将驯化、分离及纯化后的菌体在培养液中富集培养,所述菌体包括氧化亚铁硫杆菌、氧化硫硫杆菌和异氧菌菌体。

对于氧化亚铁硫杆菌,培养液为9K培养液,检测富集培养体系的pH值为1..0~2.2时,将上述pH值为1..0~2.2的混合物料离心分离,离心管下层的沉淀即为氧化亚铁硫杆菌菌体,收集菌体。

对于氧化硫硫杆菌,培养液为Waksman培养液,检测富集培养液体系的pH值为2.0~2.5时,将上述pH值为2.0~2.5的混合物料离心分离,下层的沉淀即为氧化硫硫杆菌菌体,收集菌体。

所述异氧菌菌体是用生活污水在28℃~30℃,摇床转速为120~200r/min下富集培养异氧菌 3~5天后,将培养液离心分离,收集下层沉淀获得菌体。

③将氧化亚铁硫杆菌菌体、氧化硫硫杆菌菌体和异氧菌菌体混合均匀后,加入培养液中,再将步骤①准备的电镀污泥粉末加入培养液中获得反应混合物料,所述反应混合物料中电镀污泥的浓度为20~40g/L。

将反应混合物料于温度26℃~30℃,摇床转速为120~200r/min下进行反应,5至6天反应后停止反应;对反应后的混合物料进行离心分离,提取并收集上层浸出液;

④浸出液的除杂:将浸出液中的Fe2+和Ca2+去除而得到除杂后的浸出液。

⑤电积:将步骤④除杂后的浸出液转移入电解槽中进行电积,对于处理含铜电镀污泥得到的含铜浸出液,使用钛板做阳极,铜板做阴极电积回收得到单质铜,对于处理含镍电镀污泥得到的含镍浸出液,使用钛板做阳极,镍板做阴极电积回收单质镍;对于处理含铜镍电镀污泥得到的含铜镍浸出液,首先用镍萃取剂将浸出液中的镍萃取出来,分别得到镍萃取液和含铜溶液,对于镍萃取液,用硫酸将镍萃取液中的镍反萃取出来后,转移入电解槽中,使用钛板做阳极,镍板做阴极电积回收得到单质镍;对于含铜溶液,将其转移入电解槽中,使用钛板做阳极,铜板做阴极电积回收得到单质铜而完成对电镀污泥的资源化回收。

上述步骤③中的培养液由活性污泥上清液、单质硫和硫酸亚铁溶液混匀而得到,其中活性污泥上清液的体积分数为40%~60%,单质硫的浓度为8~12g/L,硫酸亚铁的浓度为8~12wt%;所述活性污泥上清液是从城市污水厂的曝气池中取污泥,经过滤去除毛发、大颗粒物后,离心分离后提取的上清液即为活性污泥上清液。

上述步骤③中氧化亚铁硫杆菌菌体、氧化硫硫杆菌菌体和异氧菌菌体按照(1.8~2.2)∶(1.8~2.2)∶1的质量比混合均匀。

本发明具有积极的效果:对于生物淋滤法,要使该法中使用的硫杆菌适应含高浓度重金属的环境,必须经过驯化步骤,一旦硫杆菌不能够适应含高浓度重金属的环境而死亡,整个生物淋滤过程将无法进行下去,因而本发明通过筛选和驯化获得能耐高浓度重金属的硫杆菌,将硫杆菌与电镀污泥一起搅拌混合,进行生物淋滤,经过数天后,电镀污泥中的重金属铜的浸出率达到96%,镍的浸出率为91%;然后对含铜浸出液经除杂后进行电积,回收得到单质铜,对含镍浸出液除杂后电积回收得到金属镍。

(实施例1、电镀污泥中的铜的资源化回收)

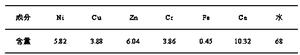

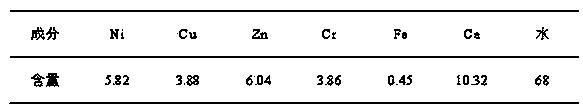

本实施例处理的电镀污泥取自电镀厂,外观呈灰色,其中铜含量居多,作为含铜电镀污泥,含水率约为70%,电镀污泥中各类金属成分见表1。

表1 电镀污泥中各类金属含量mg/g

电镀污泥资源化回收的方法包括以下步骤:

①电镀污泥的预处理。将待处理的电镀污泥离心脱水,脱水后污泥的含水率为30%~40%;离心脱水后的污泥自然风干至含水率等于或小于30%后,过250目至350目(本实施例中为300目)的筛网,筛滤去除大颗粒物和大沙粒;收集过筛的污泥,置于烘箱中于105℃烘干至污泥恒重后,将烘干的污泥取出,碾磨成粉末,过150目至220目(本实施例中为200目)筛网,收集过筛粉末待处理。

②氧化亚铁硫杆菌菌体的准备。

(a)培养酸化污泥。取常州市清潭污水处理厂曝气池中的污泥,该污水厂采用A2/O(Anaerobic-Anoxic-Oxic,厌氧-缺氧-好氧法)法处理污水。

过滤去除污泥中的毛发、大颗粒物,调节含固率为2%后,从中取10mL污泥到已加入100 mL 灭菌的9K 培养基的锥形瓶中,于温度30℃,摇床转速为120~200r/min(本实施例中为150 r/min)条件下驯化培养7 d~10 d后得到第一代驯化后的污泥,此时锥形瓶中培养基变成浑浊的乳白色。

所用9K 培养基的配置如下:

配置A液:将3.0 g (NH4)2SO4 、0.5 g K2HPO4 、0.5 g MgSO4·7H2O 、0.01 g Ca(NO3)2和0.1 g KCl溶于700mL无菌水中得到A液。

配置B液: 将44gFeSO4·7H2O溶于300mL无菌水中得到B液。

将A液与B液分别于121℃高温灭菌20min后,分别冷却至70℃后将A液与B液混合均匀,用5mol/L 的硫酸调节溶液pH为2.00得到9K培养液。

从上述锥形瓶中吸取10 mL第一代驯化后的污泥接种到新鲜的100 mL 灭菌的9K培养基中,按上述条件培养7 d~10 d 后得到第二代驯化后的污泥。此次所用的9K培养基的成分其余与培养第一代驯化污泥的9K培养基相同,不同之处在于培养基中FeSO4·7H2O的浓度增加到45g/L。

吸取上述10 mL第二代驯化后的污泥接种到新鲜的100 mL 灭菌的9K培养基中,按上述条件培养7 d~10 d 后得到第三代驯化后的污泥。此次所用的9K培养基的成分其余与培养第一代驯化污泥的9K培养基相同,不同之处在于培养基中FeSO4·7H2O的浓度增加到46g/L。

重复上述步骤获得第四代驯化后的污泥,如果此时污泥的pH值小于或等于2,则停止培养,获得酸化污泥。若第四代驯化后的污泥的pH值大于2,则继续进行驯化得到第五代驯化后的污泥,若污泥的pH值仍然大于2,则还需进行驯化,本实施例中驯化至第五代得到酸化污泥。

上述驯化过程中,每增加一代污泥的驯化,所用的培养基中FeSO4·7H2O的浓度相比上一代增加1g/L。

(b)污泥耐重金属的驯化培养。取10mL步骤(a)获得的酸化污泥加入到100mL 9K培养基中,调节上述物料起始pH值为4.0,调节pH值所用酸碱分别为稀H2SO4和稀Na0H。所述9K培养基的组成与酸化污泥的驯化终点所用的培养基相同,也即所述9K培养基的组成与培养第五代酸化污泥所用的9K培养基相同,9K培养基中FeSO4·7H2O的浓度为48g/L。

向上述配比的混合物料中逐次递增加入步骤①准备的含铜电镀污泥粉末,污泥的浓度从0.5g/L开始以每一次浓度增加0.5g/L递增,直至加入一定浓度的电镀污泥后反应物料的pH值不降反升,在7 d~10 d内,pH值能上升到7.0以上。

即第一次向培养基和酸化污泥组成的混合物料中加入电镀污泥使得污泥浓度为0.5g/L,1天后发现混合物料的pH值下降至3以下,则停止培养,将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐0.5g/L电镀污泥的氧化亚铁硫杆菌菌体。

第二次向新鲜的培养基和酸化污泥组成的混合物料中加入电镀污泥使得污泥浓度为1.0g/L,每天定时测定物料pH值的变化,在7 d~10 d内,pH值降至3.0以下,将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐1.0g/L电镀污泥的氧化亚铁硫杆菌菌体。

按照上述方法依次获得能够耐1.5g/L、2.0g/L、3.0g/L、4.0g/L、5.0g/L、6.0g/L、7.0g/L、8.0g/L、9.0g/L、10.0g/L、11.0g/L、12.0g/L、13.0g/L、14.0g/L、15.0g/L、16.0g/L、17.0g/L、18.0g/L、19.0g/L、20.0g/L、21.0g/L、22.0g/L、23.0g/L、24.0g/L和25g/L的电镀污泥的氧化亚铁硫杆菌菌体。

当向新鲜的培养基和酸化污泥组成的混合物料中加入电镀污泥使得污泥浓度为25.5g/L时,反应物料的pH值不降反升,在7 d~10 d内,pH值上升到7.0以上。则停止驯化,获得能耐25g/L电镀污泥的氧化亚铁硫杆菌菌体。

上述驯化过程中,只要发现加入某一浓度的电镀污泥后,反应体系的pH值1~3天后能够下降至3以下,则说明氧化亚铁硫杆菌能够在该浓度的电镀污泥下存活,不必继续培养直至7天,可以立即停止驯化而离心分离菌体。如果加入某一浓度的电镀污泥后,pH值上升,则每天定时测定反应物料pH值的变化,若在7 d~10 d内,pH值能降到到3.0以下,则说明氧化亚铁硫杆菌能够在该浓度的电镀污泥下存活。

为了进一步提高效率,驯化过程中电镀污泥的浓度也可以开始以1g/L,然后以 2g/L、4g/L、8g/L的速度递增,最后再以0.5g/L的速度递增。即如果反应物料中电镀污泥的浓度为0.5g/L时,pH值能够在2天内下降至2以下,则第二次反应物料中电镀污泥的浓度增为1.5g/L,pH值能够在2天内下降至2以下的话,则第三次反应物料中电镀污泥的浓度增为3.5g/L,pH值能够在2天内下降至2以下的话,第四次反应物料中电镀污泥的浓度增为7.5g/L,此时pH值1至3天内上升,但在4至6天内下降至3以下的话,第五次反应物料中电镀污泥的浓度增为15.5g/L,此时观察pH值,若1至4天内上升,需要到7至8天才能下降至3以下,则污泥的浓度以0.5g/L的速度逐次递增,观察加入一定量的污泥后,pH值能否在7 d~10 d内降到到3.0以下。

(c)取1g步骤(b)离心收集的包含耐25.0g/L电镀污泥的氧化亚铁硫杆菌菌体的沉淀于10mL的9K培养基中,于28℃摇床(转速为120r/min)中富集培养9~10天。所述9K培养基的组成与酸化污泥的驯化终点所用的培养基相同。

随后,取1mL富集培养后的物料上层液体到9mL不加FeSO4·7H2O的9K培养基中,所使用的9K培养基其余与步骤②培养第一代驯化污泥的9K培养基相同,不同之处在于培养基中没有FeSO4·7H2O。按照如此倍比,从稀释至10-1直至稀释至10-9,从而完成了稀释分离。在稀释至10-9的过程中,分别取10-4~10-9稀释度的稀释液于平板上(Leathen固体培养基)涂布培养,在每个稀释度进行3个重复,培养9~10天后在平板上出现针尖大小的黑色菌落,并同时有白色菌落及其他形态菌落的出现。通过镜检,发现黑色菌落中主要是短小的杆菌伴随有丝状菌及较大的杆菌等。挑取黑色菌落制成菌悬液,按照上述方法做稀释分离,取不同稀释度的稀释液作平板涂布,并于28℃下培养9~10天。重复上述挑取黑色菌落稀释、培养的步骤2次后,此时,在平板的红棕色区域仅只存在黑色菌落,通过涂片、革兰氏染色和镜检,观测菌体形态一致,该菌株即为氧化亚铁硫杆菌。

(d)将步骤(c)分离的驯化后的氧化亚铁硫杆菌在新配置的9K培养液(设体积为V)中富集培养,在温度28℃,摇床转速为120~200r/min的条件下培养7~10d,所用的9K培养基的组成与步骤②酸化污泥驯化终点所用的9K培养基相同,9K培养基中FeSO4·7H2O的浓度为48g/L。当检测到富集培养体系的pH值为1.0~2.2时,即可用于处理电镀污泥。培养完毕取出物料,在5000rpm(也即每分钟5000转)下进行离心分离,离心管下层的沉淀即为氧化亚铁硫杆菌菌体,收集菌体。

③将步骤②离心收集的氧化亚铁硫杆菌菌体和步骤①准备的电镀污泥粉末加入9K培养基中而获得反应混合物料,所述9K培养基的组成与步骤②酸化污泥驯化终点所用的9K培养基相同。所述反应混合物料中电镀污泥的浓度为20~40g/L(本实施例中为25g/L),转入的氧化亚铁硫杆菌菌体的质量为9K培养液的10%,本实施例中9K培养液的体积为10倍于步骤②的(d)步骤中的9K培养液体积,即为10V。

将反应混合物料于温度26℃~30℃,摇床转速为140r/min下进行反应,每天测试混合物料的pH值,经8天反应,混合物料的pH值降到1.6时,停止反应。

对反应后的混合物料进行离心分离,收集上层浸出液。

测得上述浸出液中铜的浸出率为90%,铁、钙的浸出率分别为30%~50%、10%~15%。此处的浸出率是指浸出的金属占电镀污泥中该金属总量的质量百分比。

④浸出液的除杂。所述除杂是将步骤③得到的含铜浸出液中的铁、钙等杂质去除。

先将浸出液加热到90℃,加入过量氯酸钠,使Fe2+完全氧化生成Fe3+;再向浸出液中加入过量氢氧化钠使Fe3+与氢氧根粒子结合生成氢氧化铁沉淀;将氢氧化铁沉淀过滤后,向滤液中加入过量氟化钠,滤液中生成氟化钙沉淀后再次过滤去除氟化钙,得到的滤液即为除杂后的含铜浸出液。

上述除铁原理的反应式如下:

6Fe2++NaClO3+6H+→6Fe3++NaCl+3H2O

Fe3++3OH-→Fe(OH)3↓ 上述除钙原理的反应式如下:

Ca2++ 2NaF→CaF2↓+2Na+

⑤电积。

将步骤④除杂后的含铜浸出液转移入电解槽中进行电积,使用钛板做阳极,铜板做阴极。控制电压为2.0V,电流密度为350A/m2,pH值为3,极距为1cm,时间为3h,温度为10℃。

电积铜的回收率为99%。回收铜可达到国家GB/T 6516-1997标准。

为了保持电积条件的基本稳定,电积溶液要不断进行循环。

本实施例使用钛板做阳极能高效率地将电流传递到电解液以及供阴离子放电用,使得电积效率提高。另外,电积铜的过程中产生的硫酸,可回收再利用。

本实施例的浸出液中镍的含量极低,对电极铜基本没有影响。但是如果浸出液中镍的含量也较高的话,则必须现将除杂后的浸出液中的铜与镍分离,然后再进行电积回收铜。镍的分离采用萃取法,浸出液用2-乙基已基膦酸单2-乙基已基酯(简称P507)萃取镍,萃取后剩余溶液中只含有极少量的镍,对电积铜不再产生影响。

(实施例2、电镀污泥中的镍的资源化回收)

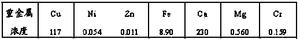

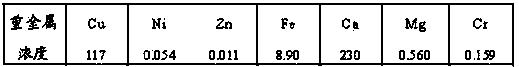

本实施例处理的电镀污泥取自电镀厂,外观呈红褐色,其中镍含量与通常电镀污泥相比居多,镍含量大于5%,作为含镍电镀污泥,各类金属总含量为30.37wt%,含水率约为68wt%,电镀污泥中各类金属成分见表2。其中,

表2 含镍电镀污泥中各类金属含量wt%

电镀污泥资源化回收的方法包括以下步骤:

①电镀污泥的预处理。将待处理的含镍电镀污泥离心脱水,脱水后污泥的含水率为30%~40%;离心脱水后的污泥自然风干至含水率等于或小于30%后,过250目至350目(本实施例中为300目)的筛网,筛滤去除大颗粒物和大沙粒;收集过筛的污泥,将其置于烘箱中于105℃烘干至污泥恒重后,将烘干的污泥取出,碾磨成粉末,过200目筛,收集过筛粉末待处理。

②氧化硫硫杆菌菌体的准备。

(a)取常州市清潭污水处理厂曝气池中的污泥,该污水厂采用A2/O处理污水。

过滤去除污泥中的毛发、大颗粒物,调节含固率为2%后,从中取10mL污泥加入到已加入100 mL 已灭菌的Waksman培养基的锥形瓶中,于温度30℃,摇床转速为120-200r/min(本实施例中为150 r/min)条件下驯化培养7 d~10 d后得到第一代驯化后的污泥,此时培养基变得浑浊。

所述Waksman培养基的配置如下:将0.2g (NH4)2SO4、3.0 g K2HPO4、0.5 g MgSO4·7H2O、0.25g CaCl2·2H2O溶于1000mL蒸馏水,高温灭菌后加入10g硫磺,再用5mol/L H2SO4调pH为4.00。

吸取第一代驯化后的污泥10 mL接种到新鲜的Waksman培养基中,按上述步骤培养7 d~10 d 得到第二代驯化后的污泥,如此重复直至获得第4代、第5代驯化后的污泥;如果第4代驯化后的污泥pH降到2.5以下,停止培养,获得酸化污泥,如果第4代驯化后的污泥pH值大于2.5,则继续驯化直至污泥pH降到2.5以下,本实施例中驯化至第五代得到酸化污泥。

(b)污泥耐重金属的驯化培养。取10mL步骤(a)获得的酸化污泥加入到100mL Waksman培养基中,调节上述物料起始pH值为4.0,调节pH值所用酸碱分别为稀H2SO4和稀Na0H。

向上述配比的混合物料中递增加入步骤①准备的含镍电镀污泥粉末,污泥的浓度从0.5g/L开始以每一次浓度增加0.5g/L递增,直至加入一定量的电镀污泥后反应物料的pH值不降反升,在7 d~10 d内,pH值能上升到7.0以上。

即第一次向培养基和酸化污泥组成的混合物料中加入电镀污泥使得污泥浓度为0.5g/L,1天后发现混合物料的pH值下降,则停止培养,将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐0.5g/L电镀污泥的氧化硫硫杆菌菌体。

第二次向新鲜的培养基和酸化污泥组成的混合物料中加入电镀污泥使得污泥浓度为1.0g/L,每天定时测定物料pH值的变化,在7 d~10 d内,pH值降至3.0以下,将反应物料离心分离,收集下层沉淀,该下层沉淀中包含耐1.0g/L电镀污泥的氧化硫硫杆菌菌体。

按照上述方法依次获得能够耐1.5g/L、2.0g/L…15.0g/L…20g/L电镀污泥的氧化硫硫杆菌菌体。

当向新鲜的培养基和酸化污泥组成的混合物料中加入电镀污泥使得污泥浓度为20.5g/L,反应物料的pH值不降反升,在7 d~10 d内,pH值上升到7.0以上。则停止驯化,获得能耐20g/L电镀污泥的氧化硫硫杆菌菌体。

上述驯化过程中,只要发现加入某一浓度的电镀污泥后,反应体系的pH值1天后能够下降,则说明氧化硫硫杆菌能够在该浓度的电镀污泥下存活,不必继续培养直至7天,可以立即停止驯化而离心分离菌体。如果加入某一浓度的电镀污泥后,pH值上升,则每天定时测定反应物料pH值的变化,若在7 d~10 d内,pH值能降到到3.0以下,则说明氧化硫硫杆菌能够在该浓度的电镀污泥下存活。

为了进一步提高效率,驯化过程中电镀污泥的浓度也可以开始以0.5g/L,然后以 1g/L、2g/L的速度递增,最后再以0.5g/L的速度递增。即如果反应物料中电镀污泥的浓度为0.5g/L时,pH值能够在3天内下降至2以下,则第二次反应物料中电镀污泥的浓度增为1.0g/L,pH值能够在3天内下降至2以下的话,则第三次反应物料中电镀污泥的浓度增为2.0g/L,pH值能够在3天内下降至2以下的话,第四次反应物料中电镀污泥的浓度增为4.0g/L,这样保持每次增加2g/L的速度,当增加到一定浓度,pH值1至3天内上升,而在4至6天内下降至3以下的话,下一次开始反应物料中电镀污泥的浓度每次增加0.5g/L,观察pH值能否在7 d~10 d内降到到3.0以下。

(c)取1mL步骤(b)驯化培养后的物料的上层液体于Waksman培养基中,于28℃摇床(转速为120r/min)中富集培养9~10天时间。

随后,取1mL富集培养后的培养液中的液体到9mL无菌水中,按照如此倍比,从稀释至10-1直至稀释至10-9,从而完成了稀释分离。在稀释至10-9的过程中,取10-4~10-9稀释度的稀释液于固体平板上,在28℃下涂布培养(每个稀释度3个重复)10天~15天,此时平板上出现淡黄色菌落,并伴有白色菌落。通过镜检,淡黄色菌落主要是短杆菌。挑取淡黄色菌落制成菌悬液,按照上述方法做稀释分离,取稀释度为10-4~10-9的稀释液于固体平板上在28℃下涂布,并培养10天。重复上述挑取淡黄色菌落稀释、培养的步骤2次后,在平板上只存在淡黄色菌落,通过涂片、革兰氏染色和镜检,观测菌体形态一致,获得目的菌株即氧化硫硫杆菌。

(d)将步骤(c)分离得到的驯化后的氧化硫硫杆菌在新配置的Waksman培养基中富集培养,于温度28℃~30℃,摇床转速为120~200r/min条件下,好氧培养氧化硫硫杆菌,当检测培养液体系的pH值为2.0~2.5时,则可用于处理电镀污泥。上述pH值为2.0~2.5的混合物料在5000rpm下进行离心分离,下层的沉淀即为氧化硫硫杆菌菌体,收集菌体。

③将步骤②离心收集的氧化硫硫杆菌菌体和步骤①准备的电镀污泥粉末加入Waksman培养液中而获得反应混合物料,所述反应混合物料中电镀污泥的浓度为15~25g/L(本实施例中为20g/L),转入的氧化硫硫杆菌菌体质量为Waksman培养液的10%。

将反应混合物料于温度28℃~30℃,摇床转速为160r/min下进行反应,每天测试混合物料的pH值,经过约2.5天反应,混合物料的pH值降到2~3时,停止反应。

对反应后的混合物料进行离心分离,收集上层浸出液。

测得上述浸出液中镍的浸出率为91%,锌的浸出率为94%,铜的浸出率为82%。

④浸出液的除杂。所述除杂是将步骤③得到的含镍浸出液中的钙杂质去除。

先向浸出液中加入过量氟化钠,通入蒸汽使浸出液加热至60℃,浸出液中的氟化钙沉淀后过滤去除,得到的滤液即为除杂后的含镍浸出液。

上述除钙原理的反应式如下:Ca2++ 2NaF→CaF2↓+2Na+

⑤电积。将步骤④除杂后的含镍浸出液用2-乙基已基膦酸单2-乙基已基酯(简称P507)萃取镍,萃取液中几乎只含镍,即其他金属离子的浓度低于1%;然后将萃取液用硫酸反萃取后,将反萃取得到的无机萃取液转移入电解槽中进行电积,使用钛板做阳极,镍板做阴极。控制电压为2.0V,电流密度为250A/m2,pH值为3~3.2,极距为1cm,时间为3h,温度为50~60℃,电流效率87%。

电积镍的回收率为99%。回收镍可达到国家GB/T 6516-1997标准。

为了保持电积条件的基本稳定,电积溶液要不断进行循环。

本实施例的浸出液中由于铜含量较高,会对电积镍产生影响,因此需要将镍和铜分离。

如果本实施例所处理的电镀污泥中的铜含量也大于5wt%时,则电镀污泥中的铜也具有回收价值,当浸出液中的镍被萃取后,剩余的含铜溶液用钛板做阳极,铜板做阴极电积回收得到金属铜。

(实施例3、电镀污泥中的铜的资源化回收)

本实施例处理的电镀污泥与实施例1处理的相同。

电镀污泥资源化回收的方法其余与实施例1相同,不同之处在于:

步骤③中,将氧化亚铁硫杆菌菌体、氧化硫硫杆菌菌体和异氧菌菌体以2∶2∶1的质量比混合均匀后,加入培养液中,再将步骤①准备的电镀污泥粉末加入培养液中获得反应混合物料。所述反应混合物料中电镀污泥的浓度为20~40g/L(本实施例中为30g/L);氧化亚铁硫杆菌的种菌浓度为108个/mL,氧化硫硫杆菌的种菌浓度为108个/mL,异氧菌的种菌浓度为108个/mL。

所述氧化亚铁硫杆菌菌体按照实施例1的步骤②的方法获得;氧化硫硫杆菌菌体按照实施例2的步骤②的方法获得;所述异氧菌菌体是用生活污水在28℃,摇床转速为120r/min下富集培养异氧菌 3天后,将培养液在5000rpm转速下离心,收集下层沉淀获得异氧菌菌体。

所述培养液由活性污泥上清液、单质硫和硫酸亚铁溶液混匀而得到,其中活性污泥上清液的体积分数为40%~60%,单质硫的浓度为10g/L,硫酸亚铁的浓度为10wt%。其中活性污泥上清液按照下述方法获得:从城市污水厂的曝气池中取活性较强的活性污泥,经过滤去除毛发、大颗粒物后,离心分离后提取的上清液即为活性污泥上清液。

将反应混合物料于温度28℃~30℃,摇床转速为120~200r/min下进行反应,每天测试混合物料的pH值,经5至6天反应后,停止反应。

对反应后的混合物料进行离心分离,收集上层浸出液。

测得上述浸出液中铜的浸出率为95%,铁、钙的浸出率分别为30%~50%、10%~15%。

本实施例所处理的电镀污泥中镍含量较低,因此电积时使用钛板做阳极,铜板做阴极电积回收铜。如果所处理的电镀污泥中铜和镍的含量都较高,则可以先将浸出液中的铜和镍分离,得到含铜溶液和含镍溶液;对于含铜溶液,然后使用钛板做阳极,铜板做阴极电积回收铜;对于含镍溶液,使用钛板做阳极,镍板做阴极电积回收铜镍。

上述浸出液中铜镍的分离是用2-乙基已基膦酸单2-乙基已基酯(简称P507)萃取浸出液中的镍,萃取液中几乎只含镍,然后用硫酸反萃取后得到含镍溶液;浸出液中的镍被萃取后剩余溶液则为上述含铜溶液。

本实施例将异氧菌菌体加入反应体系后,可以处理有机质含量较高的电镀污泥,由于氧化亚铁硫杆菌和氧化硫硫杆菌均为自养菌,若环境中存在较多有机质的话不利于其生长,而异氧菌的加入可以消耗掉污泥中的有机质,保证氧化亚铁硫杆菌和氧化硫硫杆菌对电镀污泥的正常处理。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 063.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:63.0分

该专利价值中等 (仅供参考)

本专利文献中包含【1 个独立权利要求】、【4 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间13 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 34.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

12 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

11 页实施例个数

0 个发明人数量

3 个被引用次数

0 次引用文献数量

0 个优先权个数

1 个技术分类数量

4 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 22.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

13法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...