【中国发明,中国发明授权】一种硬质合金用稀土添加剂及其制备方法

有权-审定授权 中国

- 申请号:

- CN201210014791.4

- 专利权人:

- 四川大学

- 授权公告日/公开日:

- 2014.01.15

- 专利有效期:

- 2012.01.17-2032.01.17

- 技术分类:

- B22:铸造;粉末冶金

- 转化方式:

- 转让

- 价值度指数:

-

- 60.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201210014791.4

- 申请日

- 20120117

- 公开/公告号

- CN102528017A

- 公开/公告日

- 20120704

- 申请/专利权人

- [四川大学]

- 发明/设计人

- [叶金文, 刘颖, 朱刚]

- 主分类号

- B22F1/00

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 中国,CN,四川(51)

- 颁证日

- G06T1/00

- 代理人

- [黄幼陵, 马新民]

摘要

摘要

本发明所述硬质合金用稀土添加剂是一种稀土-粘结相合金粉末,粒度小于10微米,其原料各组分的重量百分数:粘结相原料60~99%,稀土1~40%,所述粘结相原料由Co、Mn和M组成,M为Ni、Fe、Cr、V、Cu、Al中的至少一种。上述稀土添加剂的制备方法有两种:1、将粘结相原料和稀土浇铸成铸锭,并破碎成小于20mm的块料,将所述块料在真空条件下进行均匀化退火,或在电弧重熔快淬炉中快淬形成稀土-粘结相合金薄带,并进行吸氢处理,将吸氢处理的产物在氩气保护下进行球磨破碎。2、将粘结相原料和稀土浇铸成铸锭,并破碎成小于20mm的块料,将合金块料熔炼成合金熔体后进行雾化形成雾化粉末。

法律状态

法律状态

| 法律状态公告日 | 20140115 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20120905 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):B22F 1/00 申请日:20120117 |

| 法律状态公告日 | 20120704 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(10)

独立权利要求数量(3)

1.一种硬质合金用稀土添加剂,其特征在于该稀土添加剂是一种稀土‑粘结相合金粉末, 粒度小于10微米,其原料的组分及各组分的重量百分数为:粘结相原料60~99%,稀土1~ 40%,所述粘结相原料由Co、Mn和M组成,M为Ni、Fe、Cr、V、Cu、Al中的至少一种。

2.根据权利要求1所述硬质合金用稀土添加剂,其特征在于Co、Mn、M的重量百分 数如下:

Co 21~80%

Mn 0.1~12%

M 8~74%。

3.根据权利要求1或2所述硬质合金用稀土添加剂,其特征在于所述稀土为Ce、La、 Sm、Pr、Nd、Y、Er、Eu、Gd、Tb、Dy、Ho、Tm、Yb、Lu、Pm中的至少一种。

4.根据权利要求1或2所述硬质合金用稀土添加剂,其特征在于稀土在该稀土添加剂中 的存在形式为稀土‑氢化物、含氢稀土‑粘结相合金、稀土‑粘结相合金中的至少一种。

5.一种硬质合金用稀土添加剂的制备方法,其特征在于工艺步骤如下:

(1)按照权利要求1至4中任一权利要求所述粘结相原料和稀土及其重量百分数配料;

(2)将计量好的粘结相原料和稀土在真空熔炼炉中熔炼,浇铸成稀土‑粘结相合金铸锭;

(3)将步骤(2)制备的稀土‑粘结相合金铸锭粗破碎,形成小于20mm的合金块料,然 后将所述合金块料在真空条件下进行均匀化退火,或在电弧重熔快淬炉中快淬形成稀土‑粘结 相合金薄带;

(4)将步骤(3)均匀化退火后的稀土‑粘结相合金块料,或将步骤(3)快淬形成的稀土 ‑粘结相合金薄带进行吸氢处理;

(5)将步骤(4)吸氢处理的产物在氩气保护下进行球磨破碎,即得到粒度小于10微米 的硬质合金用稀土添加剂。

6.根据权利要求5所述硬质合金用稀土添加剂的制备方法,其特征在于所述真空熔炼 炉为真空感应熔炼炉、真空磁悬浮熔炼炉、真空电阻炉中的一种,熔炼的加料方式为:粘结 相原料与稀土一起加热熔融混合,或粘结相原料熔融成液体后再加入稀土熔融混合。

7.根据权利要求5或6所述硬质合金用稀土添加剂的制备方法,其特征在于合金块料 均匀化退火时,真空度控制在1×10 ‑1Pa~1×10 ‑3Pa,退火温度为900~1150℃,保温时间为 10~36小时;

合金块料在电弧重熔快淬炉中快淬时,炉内真空度控制在1×10 ‑1Pa~1×10 ‑3Pa,在氩 气保护下进行,电弧重熔快淬炉的辊轮线速度为1~40m/s。

8.根据权利要求5或6所述硬质合金用稀土添加剂的制备方法,其特征在于吸氢处理 的加热温度为100℃~900℃,氢气压力为0.1Mpa~10Mpa,保温时间为0.1小时~10小时。

9.一种硬质合金用稀土添加剂的制备方法,其特征在于工艺步骤如下:

(1)按照权利要求1至4中任一权利要求所述粘结相原料和稀土及其重量百分数配料;

(2)将计量好的粘结相原料和稀土在真空熔炼炉中熔炼,浇铸成稀土‑粘结相合金铸锭;

(3)将步骤(2)制备的稀土‑粘结相合金铸锭粗破碎,形成小于20mm的合金块料;

(4)将步骤(3)得到的合金块料在真空条件下熔炼成合金熔体后进行雾化形成雾化粉末, 即得到粒度小于10微米的硬质合金用稀土添加剂。

10.根据权利要求9所述硬质合金用稀土添加剂的制备方法,其特征在于所述真空熔炼 炉为真空感应熔炼炉、真空磁悬浮熔炼炉、真空电阻炉中的一种,熔炼的加料方式为:粘结 相原料与稀土一起加热熔融混合,或粘结相原料熔融成液体后再加入稀土熔融混合;所述合 金熔体雾化在高纯氩气保护下进行,雾化压力为8Mpa~10Mpa。

1.一种硬质合金用稀土添加剂,其特征在于该稀土添加剂是一种稀土-粘结相合金粉末,粒度小于10微米,其原料的组分及各组分的重量百分数为:粘结相原料60~99%,稀土1~40%,所述粘结相原料由Co、Mn和M组成,M为Ni、Fe、Cr、V、Cu、Al中的至少一种。

2.根据权利要求1所述硬质合金用稀土添加剂,其特征在于Co、Mn、M的重量百分数如下:

Co 21~80%

Mn 0.1~12%

M 8~74%。

3.根据权利要求1或2所述硬质合金用稀土添加剂,其特征在于所述稀土为Ce、La、Sm、Pr、Nd、Y、Er、Eu、Gd、Tb、Dy、Ho、Tm、Yb、Lu、Pm中的至少一种。

4.根据权利要求1或2所述硬质合金用稀土添加剂,其特征在于稀土在该稀土添加剂中的存在形式为稀土-氢化物、含氢稀土-粘结相合金、稀土-粘结相合金中的至少一种。

5.一种硬质合金用稀土添加剂的制备方法,其特征在于工艺步骤如下:

(1)按照权利要求1至4中任一权利要求所述粘结相原料和稀土及其重量百分数配料;

(2)将计量好的粘结相原料和稀土在真空熔炼炉中熔炼,浇铸成稀土-粘结相合金铸锭;

(3)将步骤(2)制备的稀土-粘结相合金铸锭粗破碎,形成小于20mm的合金块料,然后将所述合金块料在真空条件下进行均匀化退火,或在电弧重熔快淬炉中快淬形成稀土-粘结相合金薄带;

(4)将步骤(3)均匀化退火后的稀土-粘结相合金块料,或将步骤(3)快淬形成的稀土-粘结相合金薄带进行吸氢处理;

(5)将步骤(4)吸氢处理的产物在氩气保护下进行球磨破碎,即得到粒度小于10微米的硬质合金用稀土添加剂。

6.根据权利要求5所述硬质合金用稀土添加剂的制备方法,其特征在于所述真空熔炼炉为真空感应熔炼炉、真空磁悬浮熔炼炉、真空电阻炉中的一种,熔炼的加料方式为:粘结相原料与稀土一起加热熔融混合,或粘结相原料熔融成液体后再加入稀土熔融混合。

7.根据权利要求5或6所述硬质合金用稀土添加剂的制备方法,其特征在于合金块料均匀化退火时,真空度控制在1×10-1Pa~1×10-3Pa,退火温度为900~1150℃,保温时间为10~36小时;

合金块料在电弧重熔快淬炉中快淬时,炉内真空度控制在1×10-1Pa~1×10-3Pa,在氩气保护下进行,电弧重熔快淬炉的辊轮线速度为1~40m/s。

8.根据权利要求5或6所述硬质合金用稀土添加剂的制备方法,其特征在于吸氢处理的加热温度为100℃~900℃,氢气压力为0.1Mpa~10Mpa,保温时间为0.1小时~10小时。

9.一种硬质合金用稀土添加剂的制备方法,其特征在于工艺步骤如下:

(1)按照权利要求1至4中任一权利要求所述粘结相原料和稀土及其重量百分数配料;

(2)将计量好的粘结相原料和稀土在真空熔炼炉中熔炼,浇铸成稀土-粘结相合金铸锭;

(3)将步骤(2)制备的稀土-粘结相合金铸锭粗破碎,形成小于20mm的合金块料;

(4)将步骤(3)得到的合金块料在真空条件下熔炼成合金熔体后进行雾化形成雾化粉末,即得到粒度小于10微米的硬质合金用稀土添加剂。

10.根据权利要求9所述硬质合金用稀土添加剂的制备方法,其特征在于所述真空熔炼炉为真空感应熔炼炉、真空磁悬浮熔炼炉、真空电阻炉中的一种,熔炼的加料方式为:粘结相原料与稀土一起加热熔融混合,或粘结相原料熔融成液体后再加入稀土熔融混合;所述合金熔体雾化在高纯氩气保护下进行,雾化压力为8Mpa~10Mpa。

说明书

说明书

技术领域

本发明属于硬质合金材料制备领域,特别涉及一种硬质合金用稀土添加剂及其制备方法。

背景技术

传统的硬质合金、Ti(C,N)基金属陶瓷材料制备过程中,容易出现润湿性差、晶粒长大等问题而恶化材料机械性能。稀土添加剂能抑制WC-Co硬质合金、Ti(C,N)基金属陶瓷材料的粘结相中α-Co向ε-C o的马氏体转变,固溶强化粘结相,改善粘结相对碳化物相的润湿性,细化硬质相组织、净化晶界、相界,从而大幅度改善硬质合金、Ti(C,N)基金属陶瓷材料的机械力学性能。但是,由于稀土活性高,其添加形态与方式尤为关键,以单质的形式添加容易氧化,而以氧化物的形式添加又不能完全发挥出应有的效果。继后发展了稀土-钴、稀土-硬质相合金粉、稀土氢化物、稀土氮化物等系列添加形态与方式,其中尤以稀土-钴固溶体的形式添加,在硬质合金、Ti(C,N)基金属陶瓷材料中能获得良好应用效果。但是,现有的稀土-钴固溶体,组成单一,通常采用熔炼加机械破碎的方式来制备,由于熔炼后的稀土-钴固溶体铸锭中往往存在成分偏析,且钴等含量高,破碎困难,因而获得稀土添加剂往往存在稀土元素分布不均,粒度粗、容易氧化等问题,这严重影响了其在硬质合金、Ti(C,N)基金属陶瓷材料应用。

发明内容

本发明的目的在于克服现有技术的不足,提供一种硬质合金用稀土添加剂及其制备方法,以解决稀土添加剂组成单一、稀土元素分布不均,粒度粗、容易氧化的问题。

本发明所述硬质合金用稀土添加剂是一种稀土-粘结相合金粉末,其粒度小于10微米,其原料的组分及各组分的重量百分数为:粘结相原料60~99%,稀土1~40%,所述粘结相原料由Co、Mn和M组成,M为Ni、Fe、Cr、V、Cu、Al中的至少一种。

本发明所述硬质合金用稀土添加剂,其粘结相原料Co、Mn、M的重量百分数如下:

Co 21~80%

Mn 0.1~12%

M 8~74%。

本发明所述硬质合金用稀土添加剂,稀土为Ce、La、Sm、Pr、Nd、Y、Er、Eu、Gd、Tb、Dy、Ho、Tm、Yb、Lu、Pm中的至少一种。

本发明所述硬质合金用稀土添加剂,稀土在该稀土添加剂中的存在形式可以是稀土-氢化物、含氢稀土-粘结相合金、稀土-粘结相合金中的至少一种。

本发明所述硬质合金用稀土添加剂的制备方法,有以下两种:

1、第一种方法

此种方法的工艺步骤如下:

(1)按照上述粘结相原料和稀土及其重量百分数配料;

(2)将计量好的粘结相原料和稀土在真空熔炼炉中熔炼,浇铸成稀土-粘结相合金铸锭;

(3)将步骤(2)制备的稀土-粘结相合金铸锭粗破碎,形成小于20mm的合金块料,然后将所述合金块料在真空条件下进行均匀化退火,或在电弧重熔快淬炉中快淬形成稀土-粘结相合金薄带;

(4)将步骤(3)均匀化退火后的稀土-粘结相合金块料,或将步骤(3)快淬形成的稀土-粘结相合金薄带进行吸氢处理;

(5)将步骤(4)吸氢处理的产物在氩气保护下进行球磨破碎,即得到粒度小于10微米的硬质合金用稀土添加剂。

上述方法中,所述真空熔炼炉为真空感应熔炼炉、真空磁悬浮熔炼炉、真空电阻炉中的一种,熔炼的加料方式为:粘结相原料与稀土一起加热熔融混合,或粘结相原料熔融成液体后再加入稀土熔融混合;浇注温度为1300℃~1450℃,保温为4~10分钟。

上述方法中,合金块料均匀化退火时,真空度控制在1×10-1Pa~1×10-3Pa,退火温度为900~1150℃,保温时间为10~36小时;合金块料在电弧重熔快淬炉中快淬时,炉内真空度控制在1×10-1Pa~1×10-3Pa,在氩气保护下进行,电弧重熔快淬炉的辊轮线速度为1~40m/s。

上述方法中,吸氢处理的加热温度为100℃~900℃,氢气压力为0.1Mpa~10Mpa,保温时间为0.1小时~10小时。

2、第二种方法

此种方法的工艺步骤如下:

(1)按照上述粘结相原料和稀土及其重量百分数配料;

(2)将计量好的粘结相原料和稀土在真空熔炼炉中熔炼,浇铸成稀土-粘结相合金铸锭;

(3)将步骤(2)制备的稀土-粘结相合金铸锭粗破碎,形成小于20mm的合金块料;

(4)将步骤(3)得到的合金块料在真空条件下熔炼成合金熔体后进行雾化形成雾化粉末,即得到粒度小于10微米的硬质合金用稀土添加剂。如需得到粒度更小的稀土添加剂,可将雾化粉末在氩气保护下进行球磨。

上述方法中,所述真空熔炼炉为真空感应熔炼炉、真空磁悬浮熔炼炉、真空电阻炉中的一种,熔炼的加料方式为:粘结相原料与稀土一起加热熔融混合,或粘结相原料熔融成液体后再加入稀土熔融混合;浇注温度为1300℃~1450℃,保温为4~10分钟。 。

上述方法中,粗破碎形成的合金块料的熔炼用真空感应加热熔炼炉,熔炼操作工艺参见“真空感应熔炼低气体含量32CrMnSi2Ni6MoV的工艺研究”(姚立强,张杉,张景海等,钢铁研究,2009,Vol.37,No.4,P 45-47)。

上述方法中,合金熔体的雾化在高纯氩气保护下进行,雾化压力为8Mpa~10Mpa。

本发明所述硬质合金用新型稀土添加剂及其制备方法相比于现有技术具有以下有益效果:

1、由于引入了Ni、Fe、Cr、Mn、V、Cu、Al以及多种稀土元素,稀土添加剂组成多元化,通过多组元的复合效应,本发明所述稀土添加剂能有效提高其对硬质合金、Ti(C,N)基金属陶瓷材料的固溶强化、改善粘结相对碳化物相的润湿性、细化晶粒、净化晶界,实现硬质合金、Ti(C,N)基金属陶瓷材料机械力学性能提高。

2、本发明所述硬质合金用稀土添加剂制备方法,通过将稀土-粘结相合金铸锭粗破碎后进行均匀化热处理或电弧重熔快淬,有效消除了稀土添加剂中稀土元素分布不均匀的问题;同时利用稀土及稀土化合物的优良吸氢性能,将均匀化热处理后的合金块料或电弧重熔快淬形成放入合金薄带进行吸氢处理,一方面吸氢后晶格膨胀所产生的内应力使稀土-粘结相合金生产许多微观裂纹,使稀土-粘结相合金破碎变得容易,有效克服现有铸锭直接机械破碎,粒度粗大的难题,可实现超细粒度的稀土添加剂的制备;另一方面,稀土-粘结相合金吸氢后,一部分发生歧化反应形成稀土氢化物和粘结相单质(Co、Ni等),进一步提高了稀土元素的分布均匀性,同时由于稀土以稀土氢化物和稀土-粘结相的吸氢合金形式存在,有效防止了稀土元素的氧化,而在硬质合金、Ti(C,N)基金属陶瓷材料中应用时又能在烧结过程中有效释放氢,从而有效克服了传统稀土添加剂制备中稀土有效元素分布不均匀,氧含量高的难题,可有效实现硬质合金、Ti(C,N)基金属陶瓷材料的硬度、强韧性等机械性能的提高。

3、本发明通过雾化合金熔体制备硬质合金用稀土添加剂的方法,有效克服了传统稀土添加剂中稀土有效成分偏析、分布不均匀问题,同时雾化成粉整个过程处于真空环境下,有效克服了传统稀土添加剂制备中难于机械破碎和被氧化的问题。

4、本发明所述硬质合金用稀土添加剂的制备方法操作简单,便于批量生产。

附图说明

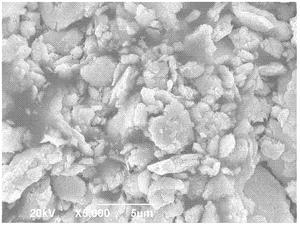

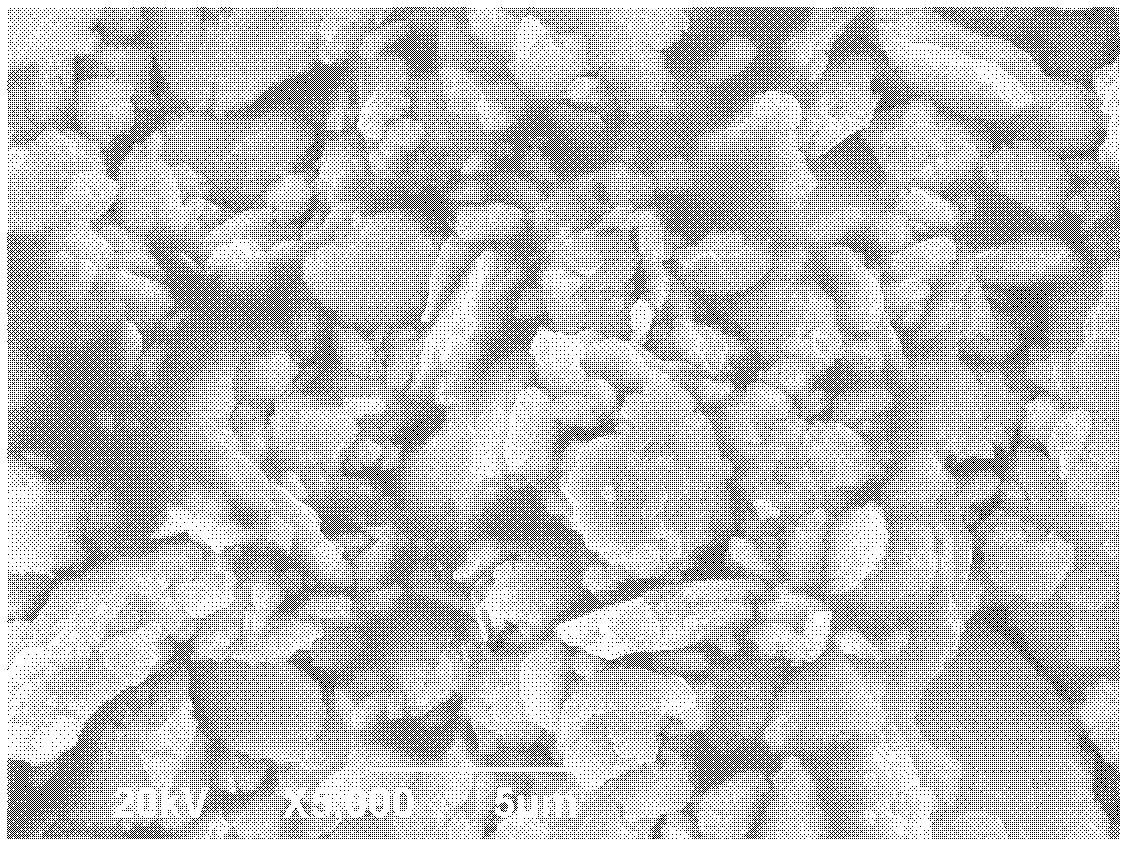

图1是实施例1所制备的稀土添加剂粉末的SEM照片(5000×);

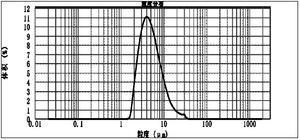

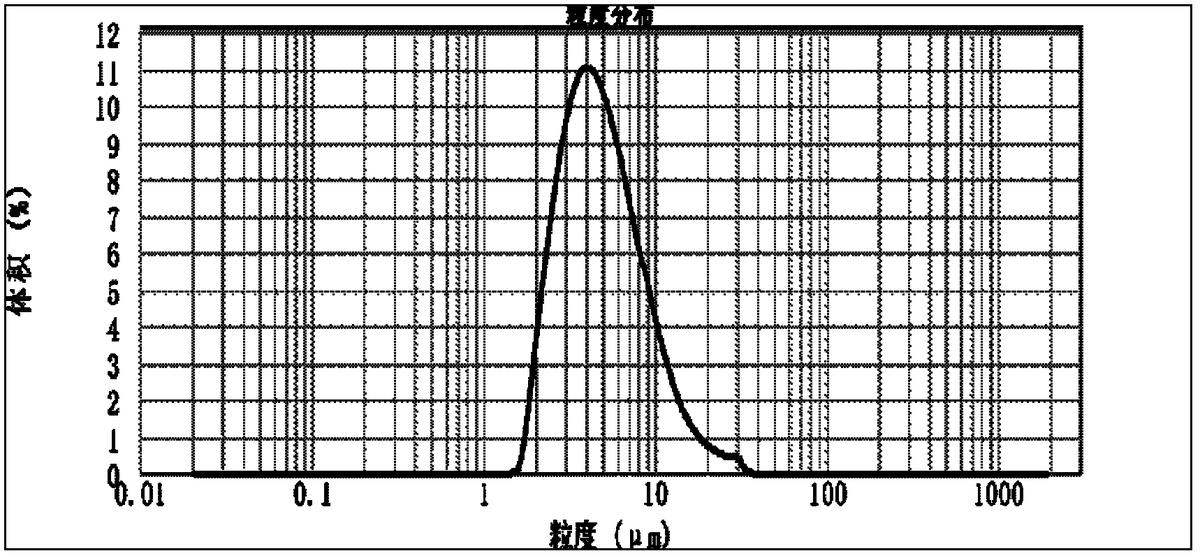

图2是实施例1所制备的稀土添加剂粉末的粒度分布图;

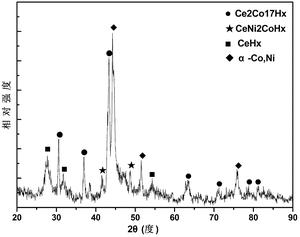

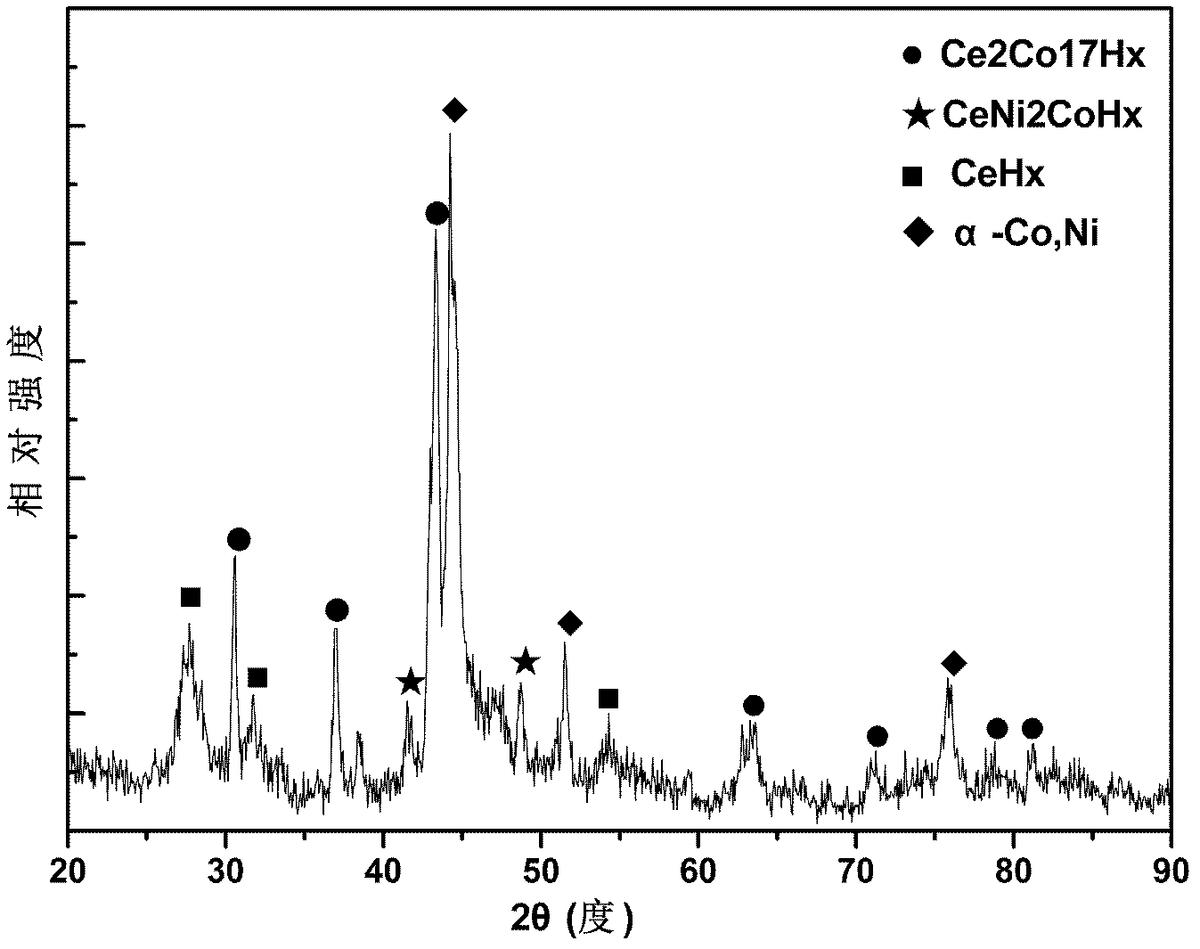

图3是实施例1所制备的稀土添加剂粉末的X射线衍射图。

具体实施方式

下面通过优选后的实施例对本发明所述一种硬质合金用稀土添加剂及其制备方法作进一步说明,但本发明不限定于以下的实施例。

下述实施例中,所用真空感应熔炼炉、真空感应熔炼炉、管状热处理炉、电弧重熔快淬炉均为常规设备,均可通过市场购买。

实施例1

本实施例所用原料:Ce 27.87wt%,粘结相原料(Co,Mn,Ni)72.13wt%;所述粘结相原料(Co,Mn,Ni)中,Co 56.28wt%,Mn 0.1wt%,Ni 15.75wt%。

本实施例的工艺步骤:

将上述原材料按其重量百分数计量好后,用真空感应熔炼炉熔炼并浇铸成稀土-粘结相合金铸锭,浇注温度为1380℃,保温为5分钟,然后将所述稀土-粘结相合金铸锭采用鄂式破碎机粗破碎成小于20mm的合金块料;将合金铸锭粗破碎后形成的合金块料装入真空加热炉中均匀化退火,真空度控制在1×10-1Pa,退火温度为1100℃,退火时间为10小时;将上述均匀化退火后的合金块料置于管状热处理炉中,抽真空至5.4×10-3Pa,然后向管状热处理炉内通入纯度≥99.99%的氢气,使氢气分压保持在0.1MPa左右,以15℃/分钟的速度将炉内温度升至550℃并在该温度保温1小时,使氢吸藏于稀土-粘结相合金中,继后将炉内温度降至室温,得到含氢的稀土-粘结相合金粗粉;将上述经过吸氢处理的稀土-粘结相合金粗粉在纯度≥99.9%的氩气保护下球磨破碎至约5μm,即得到稀土添加剂。

本实施例所制备的稀土添加剂粉末的SEM照片见图1,粒度分布见图2,X射线衍射图谱见图3。

实施例2

本实施例所用原料:Sm 16.08wt%、Dy 1.0wt%,粘结相原料(Co、Mn、Fe、Cu、Al)82.92wt%;所述粘结相原料(Co、Mn、Fe、Cu、Al)中,Co 31.21wt%,Mn 11.8wt%,Fe 32.68wt%,Cu 6.09wt%,Al 1.14wt%。

本实施例的工艺步骤:

将上述原材料按其重量百分数计量好后,用真空感应熔炼炉熔炼并浇铸成稀土-粘结相合金铸锭,浇注温度为1420℃,保温为8分钟,然后将所述稀土-粘结相合金铸锭采用鄂式破碎机粗破碎成小于20mm的合金块料;将合金铸锭粗破碎后形成的合金块料装入电弧重熔快淬炉中,抽真空至1×10-2a,然后通入纯度≥99.99%氩气,控制其分压在0.2MPa,在氩气保护下感应加热熔化,并将熔融后的金属液通过电弧重熔快淬炉中的喷嘴喷到电弧重熔快淬炉中的辊轮上快淬,即可得到稀土-粘结相合金薄带,所述辊轮的线速度控制在15m/s。将上述稀土-粘结相合金快淬薄带置于管状热处理炉中,抽真空至3.1×10-3Pa,然后向管状热处理炉内通入纯度≥99.99%的氢气,使氢气分压保持在4MPa左右,以10℃/分钟的速度将炉内温度升至650℃并保温2小时,使氢吸藏于稀土-粘结相合金薄带中。继后,将炉内温度降至室温,即得到含氢的稀土-粘结相合金粗粉。将上述经过吸氢处理的粗粉在纯度≥99.9%的氩气保护下球磨破碎至约2μm,即得到稀土添加剂。

实施例3

本实施例所用原料:Pr12.95wt%,La 11wt%,Yb 0.05wt%,粘结相原料(Co,Mn,Ni,Fe)76wt%;所述粘结相原料(Co,Mn,Ni,Fe)中,Co 50.68wt%,Mn 5.0wt%,Ni 15.24wt%,Fe 5.08wt%。

本实施例的工艺步骤:

将上述原材料按其重量百分数计量好后,用真空感应熔炼炉熔炼并浇铸成稀土-粘结相合金铸锭,浇注温度为1370℃,保温为4分钟,然后将所述稀土-粘结相合金铸锭采用鄂式破碎机粗破碎成小于20mm的合金块料;将合金铸锭粗破碎后形成的合金块料装入真空加热炉中均匀化退火,真空度控制在6.5×10-2Pa,退火温度为1120℃,退火时间为16h;将上述均匀化退火后的合金块料置于管状热处理炉中,抽真空至1×10-3Pa,然后向管状热处理炉内通入纯度≥99.99%的氢气,使氢气分压保持在1MPa左右,以8℃/分钟的速度将炉内温度升至450℃并在该温度保温1.5小时,使氢吸藏于稀土-粘结相合金中,继后将炉内温度降至室温,得到含氢的稀土-粘结相合金粗粉;将上述经过吸氢处理的稀土-粘结相合金粗粉在纯度≥99.9%的氩气保护下球磨破碎至约4μm,即得到稀土添加剂。

实施例4

本实施例所用原料:Y 3.0wt%,Tm 0.91wt%,粘结相原料(Co,Mn,Ni,Cr,V)96.09wt%;所述粘结相原料(Co,Mn,Ni,Cr,V)中,Co 22.69wt%,Mn 1.0wt%,Ni 60.54wt%,Cr10.67wt%,V 1.19wt%。

本实施例的工艺步骤:

将上述原材料按其重量百分数计量好后,用真空感应熔炼炉熔炼并浇铸成稀土-粘结相合金铸锭,浇注温度为1450℃,保温为9分钟,然后将所述稀土-粘结相合金铸锭采用鄂式破碎机粗破碎成小于20mm的合金块料;将合金铸锭粗破碎后形成的合金块料装入真空感应加热熔炼炉中,真空度为1×10-3Pa,升温至1700℃,保温10min,然后将熔体通过导流管导入雾化容器内,并通入纯度≥99.99%的氩气进行雾化,形成雾化粉末,所述雾化压力为8MPa;继后将雾化粉末在纯度≥99.9%的氩气保护下球磨至约3μm的稀土添加剂。

实施例5

本实施例所用原料:Nd 30.43wt%,Er 2wt%,Eu 2wt%,Gd 4wt%,粘结相原料(Co,Mn,Fe,Ni)61.57wt%;所述粘结相原料(Co,Mn,Fe,Ni)中,Co 25.65wt%,Mn 8.0wt%,Fe 26.73wt%,Ni 1.19wt%。

本实施例的工艺步骤:

将上述原材料按其重量百分数计量好后,用真空感应熔炼炉熔炼并浇铸成稀土-粘结相合金铸锭,浇注温度为1410℃,保温为5分钟,然后将所述稀土-粘结相合金铸锭采用鄂式破碎机粗破碎成小于20mm的合金块料;将合金铸锭粗破碎后形成的合金块料装入真空加热炉中均匀化退火,真空度控制在5×10-1Pa,退火温度1050℃,退火时间为24小时;将上述均匀化退火后的合金块料置于管状热处理炉中,抽真空至7.6×10-2Pa,然后向管状热处理炉内通入纯度≥99.99%的氢气,使氢气分压保持在2MPa左右,以10℃/分钟的速度将炉内温度升至750℃并在该温度保温1.5小时,使氢吸藏于稀土-粘结相合金中,继后将炉内温度降至室温,得到含氢的稀土-粘结相合金粗粉;将上述经过吸氢处理的稀土-粘结相合金粗粉在纯度≥99.9%的氩气保护下球磨破碎至约7μm,即得到稀土添加剂。

实施例6

本实施例所用原料:Nd 10.15wt%,Pm 11.3wt%,Tb 0.35wt%,Lu 0.2wt%,粘结相原料(Co,Mn,Fe,Cu)78wt%;所述粘结相原料(Co,Mn,Fe,Cu)中,Co 50.07wt%,Mn 2.31wt%,Fe 18.62wt%Cu 7.0wt%。

本实施例的工艺步骤:

将上述原材料按其重量百分数计量好后,用真空感应熔炼炉熔炼并浇铸成稀土-粘结相合金铸锭,浇注温度为1400℃,保温为7分钟,然后将所述稀土-粘结相合金铸锭采用鄂式破碎机粗破碎成小于20mm的合金块料;将合金铸锭粗破碎后形成的合金块料装入真空感应加热熔炼炉中,真空度为1×10-3Pa,升温至1600℃,保温20min,然后将熔体通过导流管导入雾化容器内,并通入纯度≥99.99%的氩气进行雾化,形成雾化粉末,所述雾化压力为10MPa;继后将雾化粉末在纯度≥99.9%的氩气保护下球磨至约2μm的稀土添加剂。

实施例7

本实施例所用原料:Ce 0.3wt%,Sm 0.5wt%,Ho 0.2wt%,粘结相原料(Co,Mn,Ni)99wt%;所述粘结相原料(Co,Mn,Ni)中,Co 50wt%,Mn 8wt%,Ni 41wt%。

本实施例的工艺步骤:

将上述原材料按其重量百分数计量好后,用真空感应熔炼炉熔炼并浇铸成稀土-粘结相合金铸锭,浇注温度为1340℃,保温为5分钟,然后将所述稀土-粘结相合金铸锭采用鄂式破碎机粗破碎成小于20mm的合金块料;将合金铸锭粗破碎后形成的合金块料装入电弧重熔快淬炉中,抽真空至4.5×10-2Pa,然后通入纯度≥99.99%氩气,控制其分压在0.1MPa,在氩气保护下感应加热熔化,并将熔融后的金属液通过中的喷嘴喷到辊轮上快淬,即可得到稀土-粘结相合金薄带,所述辊轮的线速度控制在32m/s。将上述稀土-粘结相合金快淬薄带置于管状热处理炉中,抽真空至6.7×10-3Pa,然后向管状热处理炉内通入纯度≥99.99%的氢气,使氢气分压保持在6MPa左右,以10℃/分钟的速度将炉内温度升至850℃并保温1.3小时,使氢吸藏于稀土-粘结相合金薄带中。继后,将炉内温度降至室温,即得到含氢的稀土-粘结相合金粗粉。将上述经过吸氢处理的粗粉在纯度≥99.9%的氩气保护下球磨破碎至约8μm,即得到稀土添加剂。

实施例8

本实施例所用原料:Nd 7.5wt%,Ce 4.0wt%,粘结相原料(Co,Mn,Ni)88.5wt%;所述粘结相原料(Co,Mn,Ni)中,Co 79.0wt%,Mn 1.5wt%,Ni 8.0wt%。

本实施例的工艺步骤:

将上述原材料按其重量百分数计量好后,用真空感应熔炼炉熔炼并浇铸成稀土-粘结相合金铸锭,浇注温度为1410℃,保温为6分钟,然后将所述稀土-粘结相合金铸锭采用鄂式破碎机粗破碎成小于20mm的合金块料;将合金铸锭粗破碎后形成的合金块料装入真空加热炉中均匀化退火,真空度控制在1×10-3Pa,退火温度为1150℃,退火时间为36小时;将上述均匀化退火后的合金块料置于管状热处理炉中,抽真空至2.9×10-3Pa,然后向管状热处理炉内通入纯度≥99.99%的氢气,使氢气分压保持在5.5MPa左右,以15℃/分钟的速度将炉内温度升至350℃并在该温度保温1.2小时,使氢吸藏于稀土-粘结相合金中,继后将炉内温度降至室温,得到含氢的稀土-粘结相合金粗粉;将上述经过吸氢处理的稀土-粘结相合金粗粉在纯度≥99.9%的氩气保护下球磨破碎至约5μm,即得到稀土添加剂。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 060.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:60.0分

该专利价值中等 (仅供参考)

本专利文献中包含【4 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间13 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 31.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

23 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

6 页实施例个数

0 个发明人数量

3 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

4 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 22.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

13法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...