【中国发明,中国发明授权】大型船舶用铜合金螺旋桨差压铸造升液截止机构

有权-审定授权 中国

- 申请号:

- CN201710792671.X

- 专利权人:

- 哈尔滨工业大学

- 授权公告日/公开日:

- 2019.04.16

- 专利有效期:

- 2017.09.05-2037.09.05

- 技术分类:

- B22:铸造;粉末冶金

- 转化方式:

- 转让

- 价值度指数:

-

- 55.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201710792671.X

- 申请日

- 20170905

- 公开/公告号

- CN107321959A

- 公开/公告日

- 20171107

- 申请/专利权人

- [哈尔滨工业大学]

- 发明/设计人

- [孙剑飞, 曹福洋, 宁志良, 黄永江, 彭德林, 宋和谦]

- 主分类号

- B22D18/04

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 黑龙江(23)

- 颁证日

- G06T1/00

- 代理人

- [迟芳]

摘要

摘要

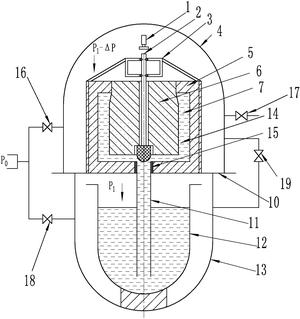

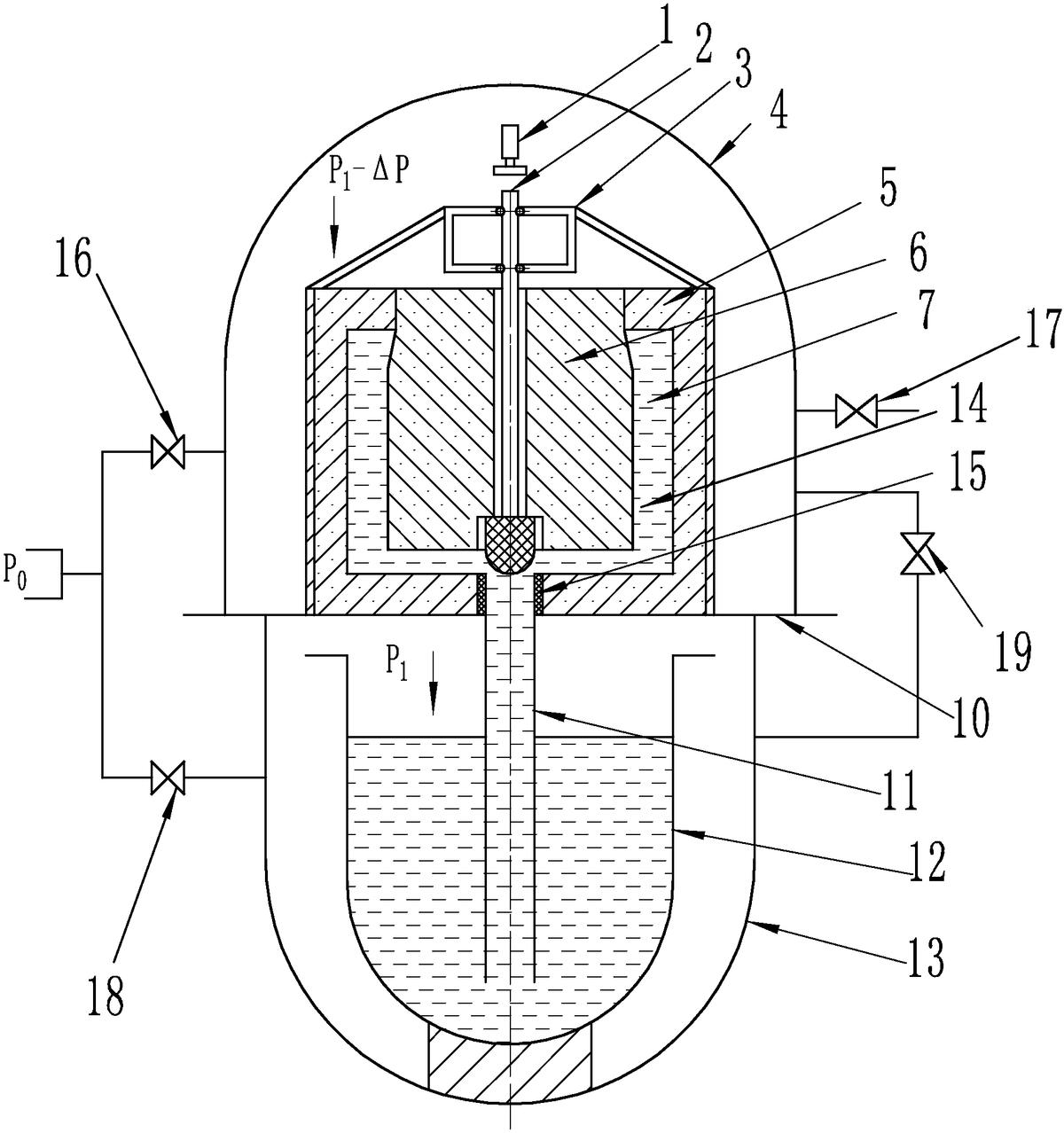

大型船舶用铜合金螺旋桨差压铸造升液截止机构。在大型船用铜合金螺旋桨铸件,从液态冷却到固态需要很长时间,当铸型充填和完成升液及保压曲线后,无法能够将升液管上方的直浇道堵塞,无法实现有效截止升液的目的,导致剩余在铜水包里的铜液的浪费。本发明中铸模与砂芯块之间形成有铸件用型腔,升液截止塞杆与直浇道滑动配合,升液管上口端与铸件用型腔相连通,升液管下口端穿过中隔板与铜水包相连通。本发明中的截止升液方法为通过调节第一阀门、第二阀门、第三阀门和第四阀门,使动作气缸带动升液截止塞杆克服固定架的弹簧和卡簧弹子的卡紧力,迫使塞杆本体下落推动截止塞头封堵住升液管的上口端,从而截止了升液。

法律状态

法律状态

| 法律状态公告日 | 20190416 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20171201 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):B22D 18/04 申请日:20170905 |

| 法律状态公告日 | 20171107 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(4)

独立权利要求数量(1)

1.大型船舶用铜合金螺旋桨差压铸造升液截止机构,其特征在于:它包括升液截止塞 杆(2)、上罐(4)、铸模(5)、砂芯块(6)、中隔板(10)、升液管(11)、铜水包(12)和下罐(13),所 述上罐(4)和下罐(13)均为压力容器罐体,所述上罐(4)和下罐(13)从上至下依次设置,上 罐(4)和下罐(13)之间设置有中隔板(10),上罐(4)的内部设置有铸模(5),铸模(5)的内部 设置有砂芯块(6),铸模(5)的内壁与砂芯块(6)的外壁之间形成有铸件用型腔(14),砂芯块 (6)的内部加工有与铸件用型腔(14)相连通的直浇道(15),升液截止塞杆(2)穿设在直浇道 (15)内且其与直浇道(15)滑动配合,下罐(13)内设置有铜水包(12),所述升液管(11)的上 口端与铸件用型腔(14)相连通,所述升液管(11)的下口端穿过中隔板(10)与铜水包(12)相 连通。

2.根据权利要求1所述的大型船舶用铜合金螺旋桨差压铸造升液截止机构,其特征在 于:上罐(4)外分别连通有第一压力管路和第二压力管路,第一压力管路上设置有第一阀门 (16),第二压力管路上设置有第二阀门(17);下罐(13)外连通有第三压力管路,第三压力管 路上设置有第三阀门(18),上罐(4)和下罐(13)之间通过第四压力管路相连通,第四压力管 路上设置有第四阀门(19)。

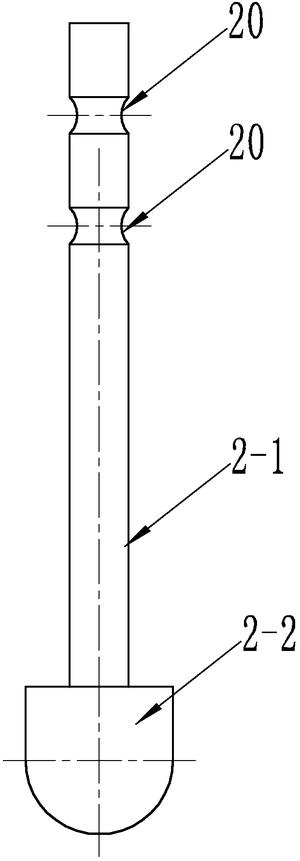

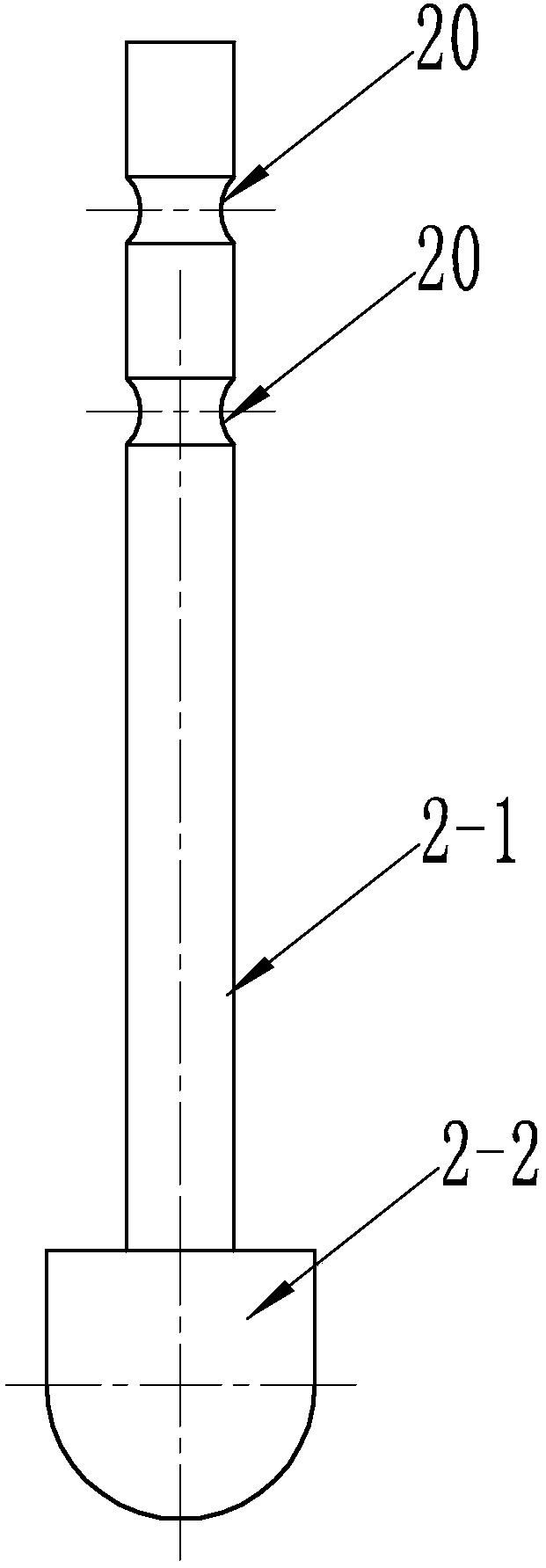

3.根据权利要求1或2所述的大型船舶用铜合金螺旋桨差压铸造升液截止机构,其特征 在于:所述升液截止塞杆(2)包括塞杆本体(2-1)和截止塞头(2-2),塞杆本体(2-1)的一端 设置在铸模(5)外且该端与动作气缸(1)相连接,塞杆本体(2-1)的另一端固定连接有截止 塞头(2-2),截止塞头(2-2)朝向升液管(11)的上口端设置。

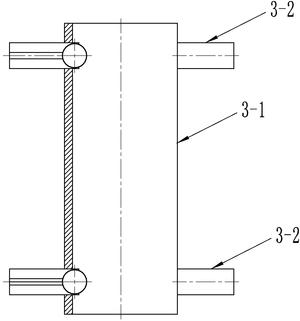

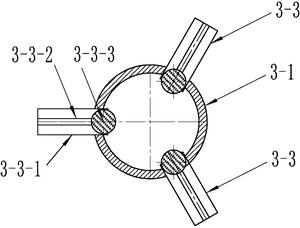

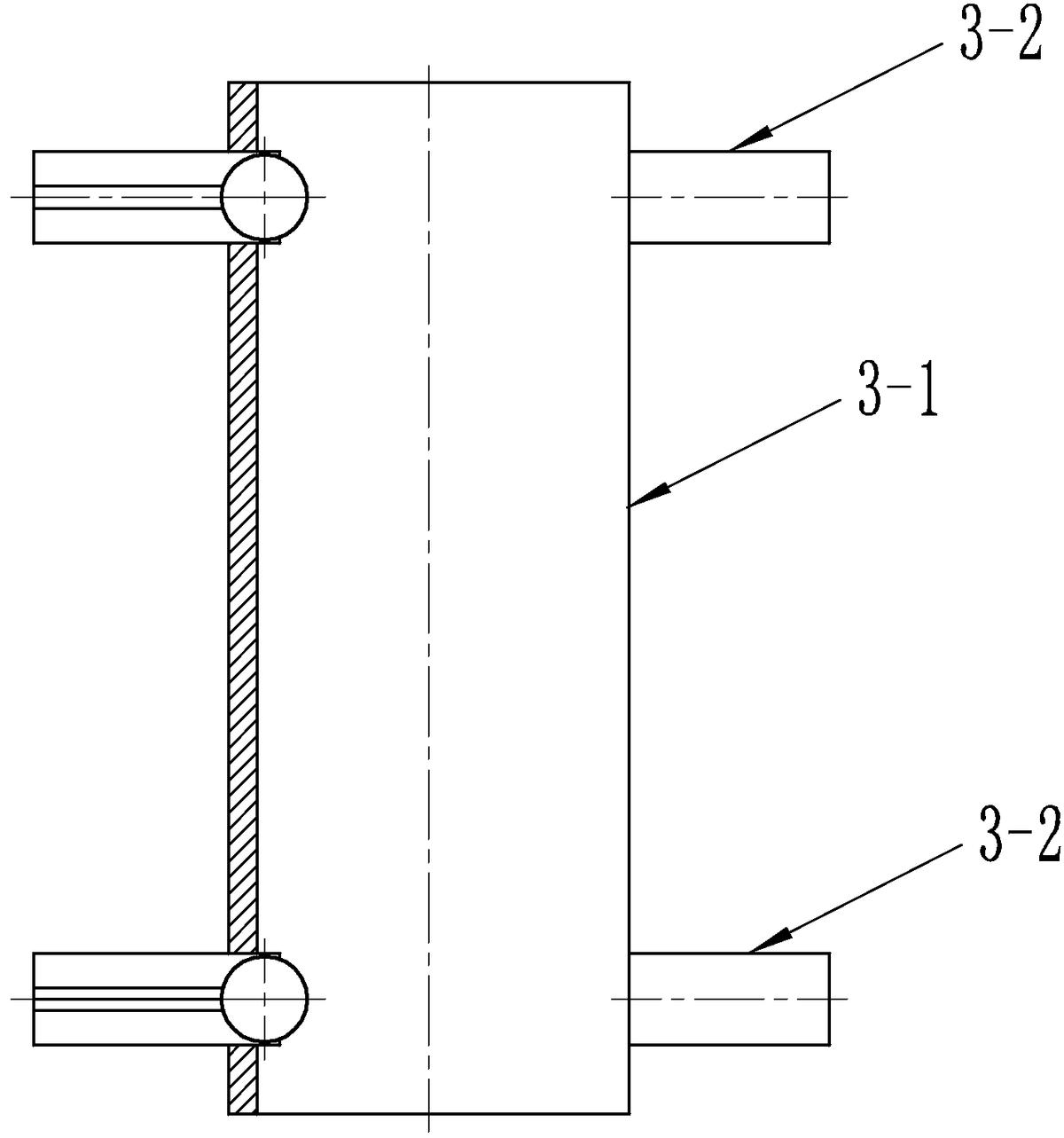

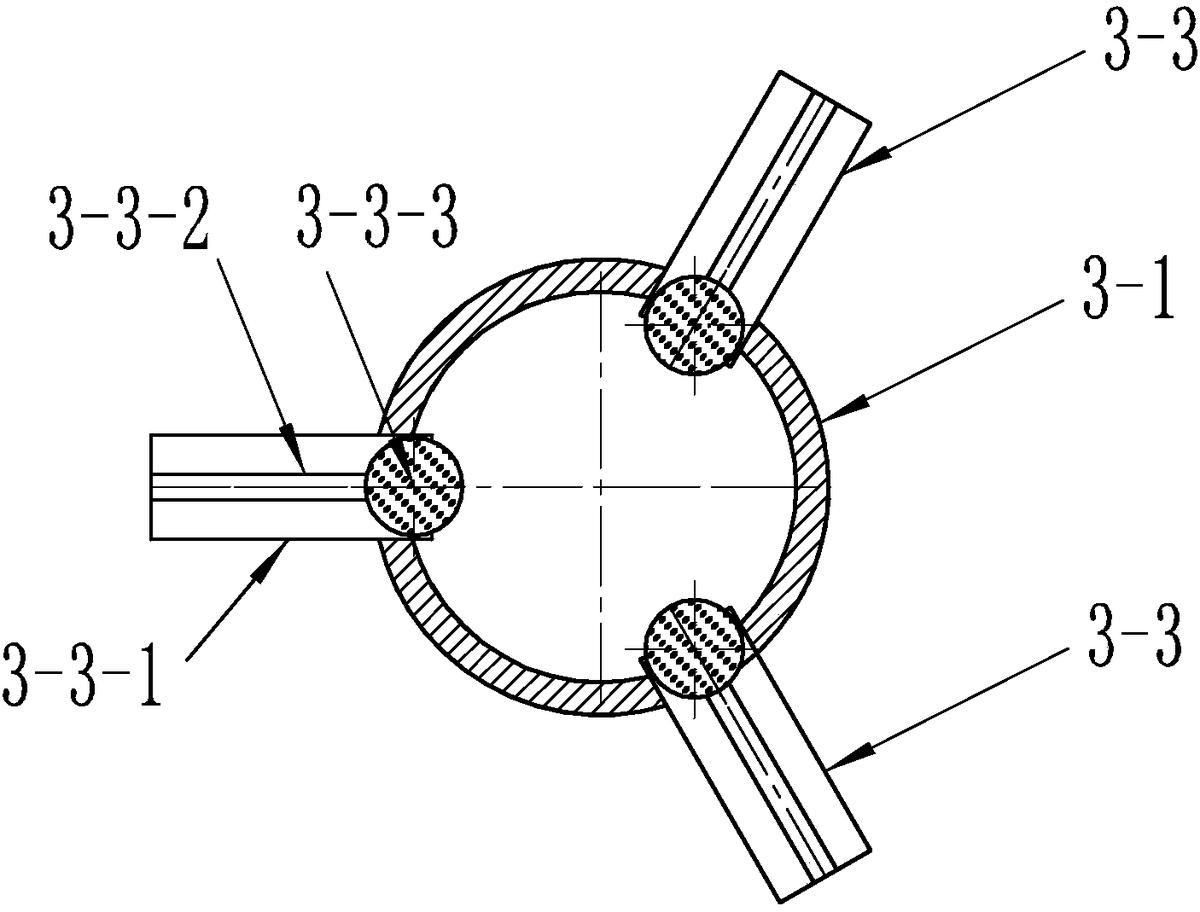

4.根据权利要求3所述的大型船舶用铜合金螺旋桨差压铸造升液截止机构,其特征在 于:塞杆本体(2-1)通过固定架(3)与铸模(5)的顶部相连接,固定架(3)包括支撑圆筒(3-1) 和至少两排弹性支撑组件(3-2),至少两排弹性支撑组件(3-2)沿支撑圆筒(3-1)的轴向方 向设置,每排弹性支撑组件(3-2)包括至少三个弹性支撑体(3-3),至少三个弹性支撑体(3- 3)沿圆筒(3-1)的径向方向均匀布置在圆筒(3-1)上,每个弹性支撑体(3-3)包括弹簧用筒 (3-3-1)、弹簧(3-3-2)和卡簧弹子(3-3-3),弹簧用筒(3-3-1)的一端穿过支撑圆筒(3-1)的 筒壁与支撑圆筒(3-1)的内部相连通,弹簧用筒(3-3-1)的另一端为密封端,弹簧用筒(3-3- 1)的内部设置有弹簧(3-3-2),弹簧(3-3-2)的一端设置在弹簧用筒(3-3-1)的密封端处,弹 簧(3-3-2)的另一端处设置有卡簧弹子(3-3-3),塞杆本体(2-1)上加工有与弹性支撑组件 (3-2)一一对应设置的卡槽(20)。

1.大型船舶用铜合金螺旋桨差压铸造升液截止机构,其特征在于:它包括升液截止塞杆(2)、上罐(4)、铸模(5)、砂芯块(6)、中隔板(10)、升液管(11)、铜水包(12)和下罐(13),所述上罐(4)和下罐(13)均为压力容器罐体,所述上罐(4)和下罐(13)从上至下依次设置,上罐(4)和下罐(13)之间设置有中隔板(10),上罐(4)的内部设置有铸模(5),铸模(5)的内部设置有砂芯块(6),铸模(5)的内壁与砂芯块(6)的外壁之间形成有铸件用型腔(14),砂芯块(6)的内部加工有与铸件用型腔(14)相连通的直浇道(15),升液截止塞杆(2)穿设在直浇道(15)内且其与直浇道(15)滑动配合,下罐(13)内设置有铜水包(12),所述升液管(11)的上口端与铸件用型腔(14)相连通,所述升液管(11)的下口端穿过中隔板(10)与铜水包(12)相连通。

2.根据权利要求1所述的大型船舶用铜合金螺旋桨差压铸造升液截止机构,其特征在于:上罐(4)外分别连通有第一压力管路和第二压力管路,第一压力管路上设置有第一阀门(16),第二压力管路上设置有第二阀门(17);下罐(13)外连通有第三压力管路,第三压力管路上设置有第三阀门(18),上罐(4)和下罐(13)之间通过第四压力管路相连通,第四压力管路上设置有第四阀门(19)。

3.根据权利要求1或2所述的大型船舶用铜合金螺旋桨差压铸造升液截止机构,其特征在于:所述升液截止塞杆(2)包括塞杆本体(2-1)和截止塞头(2-2),塞杆本体(2-1)的一端设置在铸模(5)外且该端与动作气缸(1)相连接,塞杆本体(2-1)的另一端固定连接有截止塞头(2-2),截止塞头(2-2)朝向升液管(11)的上口端设置。

4.根据权利要求3所述的大型船舶用铜合金螺旋桨差压铸造升液截止机构,其特征在于:塞杆本体(2-1)通过固定架(3)与铸模(5)的顶部相连接,固定架(3)包括支撑圆筒(3-1)和至少两排弹性支撑组件(3-2),至少两排弹性支撑组件(3-2)沿支撑圆筒(3-1)的轴向方向设置,每排弹性支撑组件(3-2)包括至少三个弹性支撑体(3-3),至少三个弹性支撑体(3-3)沿圆筒(3-1)的径向方向均匀布置在圆筒(3-1)上,每个弹性支撑体(3-3)包括弹簧用筒(3-3-1)、弹簧(3-3-2)和卡簧弹子(3-3-3),弹簧用筒(3-3-1)的一端穿过支撑圆筒(3-1)的筒壁与支撑圆筒(3-1)的内部相连通,弹簧用筒(3-3-1)的另一端为密封端,弹簧用筒(3-3-1)的内部设置有弹簧(3-3-2),弹簧(3-3-2)的一端设置在弹簧用筒(3-3-1)的密封端处,弹簧(3-3-2)的另一端处设置有卡簧弹子(3-3-3),塞杆本体(2-1)上加工有与弹性支撑组件(3-2)一一对应设置的卡槽(20)。

说明书

说明书

技术领域

本发明具体涉及一种大型船舶用铜合金螺旋桨差压铸造升液截止机构。

背景技术

差压铸造技术的发展为需求更高质量的大型船舶用包括军用舰船铜合金螺旋桨的液态成形提供了工艺保障。差压铸造条件下,铜合金液体是通过铜水包内液面上的气体压力大于铸型型腔内的压力,迫使铜水包内的合金液体沿着升液管逆着重力方向充填到铸型型腔,待型腔内的金属液体凝固冷却,从而获得铸件。在型腔内的金属液体变成固态的过程中,铜水包内的金属液体一直依靠气体压力的作用充满升液管,使得型腔内的金属液体抵消重力的作用而不流回到铜水包内。小型铸件的这个过程时间很短,铸型直浇口与升液管接触的部位首先冷却凝固,使铸型被堵塞,内部的金属液体不会流回到铜水包,而同时升液管内的液体则流回到铜水包内。但是大型船用铜合金螺旋桨铸件10吨左右,从液态冷却到固态需要很长时间。当铸型充填和完成升液及保压曲线后,无法能够将升液管上方的直浇道堵塞,从而无法实现有效截止升液的目的,导致剩余铜液的浪费。

发明内容

本发明的目的是提供一种大型船舶用铜合金螺旋桨差压铸造升液截止机构,以解决在大型船用铜合金螺旋桨铸件,从液态冷却到固态需要很长时间。当铸型充填和完成升液及保压曲线后,无法能够将升液管上方的直浇道堵塞,从而无法实现有效截止升液的目的,导致剩余铜液的浪费的问题。

本发明为解决上述技术问题采取的技术方案是:

大型船舶用铜合金螺旋桨差压铸造升液截止机构,它包括升液截止塞杆、上罐、铸模、砂芯块、中隔板、升液管、铜水包和下罐,所述上罐和下罐均为压力容器罐体,所述上罐和下罐从上至下依次设置,上罐和下罐之间设置有中隔板,上罐的内部设置有铸模,铸模的内部设置有砂芯块,铸模的内壁与砂芯块的外壁之间形成有铸件用型腔,砂芯块的内部加工有与铸件用型腔相连通的直浇道,升液截止塞杆穿设在直浇道内且其与直浇道滑动配合,下罐内设置有铜水包,所述升液管的上口端与铸件用型腔相连通,所述升液管的下口端穿过中隔板与铜水包相连通。

作为优选,上罐外分别连通有第一压力管路和第二压力管路,第一压力管路上设置有第一阀门,第二压力管路上设置有第二阀门;下罐外连通有第三压力管路,第三压力管路上设置有第三阀门,上罐和下罐之间通过第四压力管路相连通,第四压力管路上设置有第四阀门。

作为优选,所述升液截止塞杆包括塞杆本体和截止塞头,塞杆本体的一端设置在铸模外且该端与动作气缸相连接,塞杆本体的另一端固定连接有截止塞头,截止塞头朝向升液管的上口端设置。

作为优选,塞杆本体通过固定架与铸模的顶部相连接,固定架包括支撑圆筒和至少两排弹性支撑组件,至少两排弹性支撑组件沿支撑圆筒的轴向方向设置,每排弹性支撑组件包括至少三个弹性支撑体,至少三个弹性支撑体沿圆筒的径向方向均匀布置在圆筒上,每个弹性支撑体包括弹簧用筒、弹簧和卡簧弹子,弹簧用筒的一端穿过支撑圆筒的筒壁与支撑圆筒的内部相连通,弹簧用筒的另一端为密封端,弹簧用筒的内部设置有弹簧,弹簧的一端设置在弹簧用筒的密封端处,弹簧的另一端处设置有卡簧弹子,塞杆本体上加工有与弹性支撑组件一一对应设置的卡槽。

本发明具有以下有益效果:

1、本发明中的结构简单,易于实现自动化。通过升液截止塞杆、上罐、铸模、砂芯块、中隔板、铜水包和下罐之间相互配合能够把升液管上方的直浇道堵塞截止升液。从而使下罐泄压并将铜合金液移出铜水包,倒出剩余的铜合金液。

2、本发明中的截止升液方法操作过程简单且方便,安全可靠,操作时间短。

附图说明

图1是本发明的主视结构剖面图;

图2是升液截止塞杆2的主视结构示意图;

图3是固定架3的主视结构半剖图;

图4是固定架3的俯视结构剖面图。

具体实施方式

具体实施方式一:结合图1、图2、图3和图4说明本实施方式,本实施方式包括升液截止塞杆2、上罐4、铸模5、砂芯块6、中隔板10、升液管11、铜水包12和下罐13,所述上罐4和下罐13均为压力容器罐体,所述上罐4和下罐13从上至下依次设置,上罐4和下罐13之间设置有中隔板10,上罐4的内部设置有铸模5,铸模5的内部设置有砂芯块6,铸模5的内壁与砂芯块6的外壁之间形成有铸件用型腔14,砂芯块6的内部加工有与铸件用型腔14相连通的直浇道15,升液截止塞杆2穿设在直浇道15内且其与直浇道15滑动配合,下罐13内设置有铜水包12,所述升液管11的上口端与铸件用型腔14相连通,所述升液管11的下口端穿过中隔板10与铜水包12相连通。

本实施方式中铸件用型腔14内形成有铸件7。

具体实施方式二:结合图1说明本实施方式,本实施方式中上罐4外分别连通有第一压力管路和第二压力管路,第一压力管路上设置有第一阀门16,第二压力管路上设置有第二阀门17;下罐13外连通有第三压力管路,第三压力管路上设置有第三阀门18,上罐4和下罐13之间通过第四压力管路相连通,第四压力管路上设置有第四阀门19。其它未提及的结构及连接关系与具体实施方式一相同。

具体实施方式三:结合图1和图2说明本实施方式,本实施方式中所述升液截止塞杆2包括塞杆本体2-1和截止塞头2-2,塞杆本体2-1的一端设置在铸模5外且该端与动作气缸1相连接,塞杆本体2-1的另一端固定连接有截止塞头2-2,截止塞头2-2朝向升液管11的上口端设置。

本实施方式中塞杆本体2-1为碳钢支撑的杆体,截止塞头2-2为石墨支撑的塞头。其它未提及的结构及连接关系与具体实施方式一或二相同。

具体实施方式四:结合图1、图2、图3和图4说明本实施方式,本实施方式中塞杆本体2-1通过固定架3与铸模5的顶部相连接,固定架3包括支撑圆筒3-1和至少两排弹性支撑组件3-2,至少两排弹性支撑组件3-2沿支撑圆筒3-1的轴向方向设置,每排弹性支撑组件3-2包括至少三个弹性支撑体3-3,至少三个弹性支撑体3-3沿圆筒3-1的径向方向均匀布置在圆筒3-1上,每个弹性支撑体3-3包括弹簧用筒3-3-1、弹簧3-3-2和卡簧弹子3-3-3,弹簧用筒3-3-1的一端穿过支撑圆筒3-1的筒壁与支撑圆筒3-1的内部相连通,弹簧用筒3-3-1的另一端为密封端,弹簧用筒3-3-1的内部设置有弹簧3-3-2,弹簧3-3-2的一端设置在弹簧用筒3-3-1的密封端处,弹簧3-3-2的另一端处设置有卡簧弹子3-3-3,塞杆本体2-1上加工有与弹性支撑组件3-2一一对应设置的卡槽20。

本实施方式中塞杆本体2-1、固定架3和动作气缸1之间相互配合能够确保动作气缸1带动升液截止塞杆2克服固定架3的弹簧3-3-2和卡簧弹子3-3-3的卡紧力,迫使塞杆本体2-1下落推动截止塞头2-2封堵住升液管11的上口端的效果。其它未提及的结构及连接关系与具体实施方式三相同。

结合图1、图2、图3和图4说明本发明实现的截止升液方法:

当往铸件用型腔14中通入铜水时,同时通过控制系统使第一阀门16和第三阀门18同时充入气体,该气体的压力为P0,当上罐4和下罐13内部的压力均达到P1时,同时关闭第一阀门16、第三阀门18和第四阀门19,打开第三阀门17,使上罐4内部的压力减少至P1-ΔP,此时下罐13中铜水包12的铜合金液面上的气体压力大于铸件用型腔14内的压力,在ΔP压力差的作用下,使铜水包12内的铜合金液体沿升液管11上升充入到铸件用型腔14内形成铸件7;

充型结束后,继续增大排气量,当上罐4达到0.45MPa的结晶压力时,关闭第三阀门17,保压在0.15MPa并持续15min-25min,与此同时,启动动作气缸1,使其带动升液截止塞杆2克服固定架3的弹簧3-3-2和卡簧弹子3-3-3的卡紧力,迫使塞杆本体2-1下落推动截止塞头2-2封堵住升液管11的上口端,从而截止了升液,同时升液管11中未凝固的铜合金液靠自重流回铜水包12中,从而完成了浇注过程。

本实施方式中的ΔP指的是下罐体内的压力与上罐体内的压力的压力差,由于采用反重力充型方式,当下罐体内的压力大于上罐体内的压力时,才能迫使金属液逆着重力方向进入型腔,这个压力差就是ΔP。该过程的控制系统为现有的控制系统。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 055.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:55.0分

该专利价值中等 (仅供参考)

本专利文献中包含【1 个实施例】、【1 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间8 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 29.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

19 个月独立权利要求数量

1 个从属权利要求数量

1 个说明书页数

3 页实施例个数

1 个发明人数量

6 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

1 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 19.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

8法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...