【中国实用新型】一种层燃常压热水炉具

无权-未缴年费 中国

- 申请号:

- CN201921863584.X

- 专利权人:

- 兖矿科技有限公司;兖州煤业股份有限公司

- 授权公告日/公开日:

- 2020.09.11

- 专利有效期:

- 2019.10.31-2029.10.31

- 技术分类:

- F24:供热;炉灶;通风

- 转化方式:

- 转让

- 价值度指数:

-

- 56.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201921863584.X

- 申请日

- 20191031

- 公开/公告号

- CN211476006U

- 公开/公告日

- 20200911

- 申请/专利权人

- [兖矿科技有限公司, 兖州煤业股份有限公司]

- 发明/设计人

- [赵洪刚, 王海苗, 古锋, 宋令坡, 王川, 白文凯, 司硕, 王传志]

- 主分类号

- F24B1/183

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 山东(37)

- 颁证日

- G06T1/00

- 代理人

- [胡彬]

摘要

摘要

本实用新型提供了一种层燃常压热水炉具,所述的炉具包括炉膛,所述炉膛分为连通的主燃区和换热区,燃煤进入主燃区燃烧,燃尽产生的烟气进入换热区与受热面进行热量交换;所述的主燃区内设置布风板,所述的布风板上设置风孔,沿燃煤输送方向,所述布风板的开孔率和风孔孔径梯度增大;所述的主燃区和换热区之间通过烟气燃尽通道连通,所述的烟气燃尽通道的入口端为缩口结构。燃煤进入炉膛后,通过加热而析出的挥发分气体及燃煤燃烧产生的高温烟气,通过分级燃烧的方式,将气体可燃物燃尽,达到清洁燃烧的同时,提高了炉具热效率。

法律状态

法律状态

| 法律状态公告日 | 20231110 |

| 法律状态 | 专利权的终止 |

| 法律状态信息 | 未缴年费专利权终止 IPC(主分类):F24B 1/183 专利号:ZL201921863584X 申请日:20191031 授权公告日:20200911 终止日期: |

| 法律状态公告日 | 20200911 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

权利要求

权利要求

权利要求数量(10)

独立权利要求数量(1)

1.一种层燃常压热水炉具,其特征在于,所述的炉具包括炉膛,所述炉膛分为连通的主燃区和换热区,燃煤进入主燃区燃烧,燃尽产生的烟气进入换热区与受热面进行热量交换;

所述的主燃区内设置布风板,所述的布风板上设置风孔,沿燃煤输送方向,所述布风板的开孔率和风孔孔径梯度增大;

所述的主燃区和换热区之间通过烟气燃尽通道连通,所述的烟气燃尽通道的入口端为缩口结构。

2.根据权利要求1所述的层燃常压热水炉具,按照布风板上的开孔率和孔径的不同将所述的主燃区沿燃煤输送方向依次划分为无氧热解区、贫氧燃烧区、富氧燃烧区和富氧燃尽区;

所述的无氧热解区对应的布风板的开孔率为5%-10%,所述的无氧热解区对应的布风板上的风孔孔径为3-5mm;

所述的贫氧燃烧区对应的布风板的开孔率为10%-20%,所述的贫氧燃烧区对应的布风板上的风孔孔径为5-6mm;

所述的富氧燃烧区对应的布风板上的开孔率为20%-30%,所述的富氧燃烧区对应的布风板上的风孔孔径为6-8mm;

所述的富氧燃尽区对应的布风板上的开孔率为30%-40%,所述的富氧燃尽区对应的布风板上的风孔孔径为8-10mm。

3.根据权利要求2所述的层燃常压热水炉具,其特征在于,所述的缩口结构处设置有燃尽风风管。

4.根据权利要求3所述的层燃常压热水炉具,其特征在于,所述的受热面包括至少一条采暖用水管路,烟气与采暖用水管路进行热量交换使得采暖用水管路中流动的采暖用水的温度升高。

5.根据权利要求4所述的层燃常压热水炉具,其特征在于,所述的炉具还包括煤仓和给煤装置,所述煤仓通过给煤装置向炉膛内输送燃煤;

所述给煤装置下方设置有灰盒。

6.根据权利要求5所述的层燃常压热水炉具,其特征在于,所述的布风板倾斜向下布置,燃煤在重力作用下沿布风板向下滚落;

所述的倾斜角度为8~12°;

所述的布风板下方设置有风室,通过所述风室向布风板上的燃煤送风;

所述的布风板上方设置有炉排,给煤装置将燃煤送入炉排;

所述的炉排为链条炉排。

7.根据权利要求6所述的层燃常压热水炉具,其特征在于,所述的炉具炉体顶部设置有烟囱,换热后的烟气经烟囱排出炉膛。

8.根据权利要求7所述的层燃常压热水炉具,其特征在于,所述布风板上方设置有绝热拱墙,所述绝热拱墙通过热辐射作用对主燃区进行保温和热量传递;

所述的绝热拱墙位于无氧热解区的顶部。

9.根据权利要求8所述的层燃常压热水炉具,其特征在于,所述的主燃区还包括渣箱,所述渣箱位于布风板的燃煤输送末端,所述渣箱用于承接燃尽后的煤渣。

10.根据权利要求9所述的层燃常压热水炉具,其特征在于,所述的炉具的进料口处设置防回火装置,所述的防回火装置用于遏制回火喷出炉外;

所述的防回火装置位于给煤装置的送料末端与布风板的交接处。

1.一种层燃常压热水炉具,其特征在于,所述的炉具包括炉膛,所述炉膛分为连通的主燃区和换热区,燃煤进入主燃区燃烧,燃尽产生的烟气进入换热区与受热面进行热量交换;

所述的主燃区内设置布风板,所述的布风板上设置风孔,沿燃煤输送方向,所述布风板的开孔率和风孔孔径梯度增大;

所述的主燃区和换热区之间通过烟气燃尽通道连通,所述的烟气燃尽通道的入口端为缩口结构。

2.根据权利要求1所述的层燃常压热水炉具,按照布风板上的开孔率和孔径的不同将所述的主燃区沿燃煤输送方向依次划分为无氧热解区、贫氧燃烧区、富氧燃烧区和富氧燃尽区;

所述的无氧热解区对应的布风板的开孔率为5%-10%,所述的无氧热解区对应的布风板上的风孔孔径为3-5mm;

所述的贫氧燃烧区对应的布风板的开孔率为10%-20%,所述的贫氧燃烧区对应的布风板上的风孔孔径为5-6mm;

所述的富氧燃烧区对应的布风板上的开孔率为20%-30%,所述的富氧燃烧区对应的布风板上的风孔孔径为6-8mm;

所述的富氧燃尽区对应的布风板上的开孔率为30%-40%,所述的富氧燃尽区对应的布风板上的风孔孔径为8-10mm。

3.根据权利要求2所述的层燃常压热水炉具,其特征在于,所述的缩口结构处设置有燃尽风风管。

4.根据权利要求3所述的层燃常压热水炉具,其特征在于,所述的受热面包括至少一条采暖用水管路,烟气与采暖用水管路进行热量交换使得采暖用水管路中流动的采暖用水的温度升高。

5.根据权利要求4所述的层燃常压热水炉具,其特征在于,所述的炉具还包括煤仓和给煤装置,所述煤仓通过给煤装置向炉膛内输送燃煤;

所述给煤装置下方设置有灰盒。

6.根据权利要求5所述的层燃常压热水炉具,其特征在于,所述的布风板倾斜向下布置,燃煤在重力作用下沿布风板向下滚落;

所述的倾斜角度为8~12°;

所述的布风板下方设置有风室,通过所述风室向布风板上的燃煤送风;

所述的布风板上方设置有炉排,给煤装置将燃煤送入炉排;

所述的炉排为链条炉排。

7.根据权利要求6所述的层燃常压热水炉具,其特征在于,所述的炉具炉体顶部设置有烟囱,换热后的烟气经烟囱排出炉膛。

8.根据权利要求7所述的层燃常压热水炉具,其特征在于,所述布风板上方设置有绝热拱墙,所述绝热拱墙通过热辐射作用对主燃区进行保温和热量传递;

所述的绝热拱墙位于无氧热解区的顶部。

9.根据权利要求8所述的层燃常压热水炉具,其特征在于,所述的主燃区还包括渣箱,所述渣箱位于布风板的燃煤输送末端,所述渣箱用于承接燃尽后的煤渣。

10.根据权利要求9所述的层燃常压热水炉具,其特征在于,所述的炉具的进料口处设置防回火装置,所述的防回火装置用于遏制回火喷出炉外;

所述的防回火装置位于给煤装置的送料末端与布风板的交接处。

说明书

说明书

技术领域

本实用新型属于燃烧设备技术领域,涉及一种层燃常压热水炉具,尤其涉及一种型煤、生物质等颗粒燃煤高效清洁的层燃常压热水炉具。

背景技术

随着北方大部分新型城镇化社区与非集中供热区域的学校、医院、幼儿园、敬老院等冬季供暖需求增加,必须因地制宜开发清洁燃烧供暖技术,解决环境保护与冬季供暖之间的矛盾。但现有传统散煤燃烧炉具在运行过程中存在燃烧不完全、环保性能差等问题,因此研究开发效率高、低污染物排放的清洁燃烧小区域供暖炉具是解决非集中供暖小区域与环境污染矛盾的良好途径之一。

CN206563287U公开了一种应用于生物质层燃炉的新型烟气再循环装置。该装置在层燃炉炉排下方设置了烟气再循环风室,其通过风机与烟道尾部连接,向层燃炉炉排上生物质燃料干燥段吹入全烟气。连接管道设置有流量调节阀,可以调节烟气量。层燃炉炉排下方还设置有一次风配风室以供入一次风。

CN102506418A公开了一种低排放高效层燃燃烧装置,包括燃烧室、炉排,其特征是,燃烧室内分为主燃区、主燃区上方的再燃区和靠近燃烧室上口的燃尽区,燃烧室上设有与燃烧室的主燃区相通的烟气导出口、与燃烧室的再燃区相通的再循环烟气喷嘴、与燃烧室内前端相通且在再循环烟气喷嘴下方的水蒸汽喷嘴,再循环烟气喷嘴连接燃烧室外的拉法尔管混合风箱,拉法尔管混合风箱一路与烟气导出口相通,一路通过循环风机、气固分离器与燃烧室的尾气出口相通;所述的炉排靠近进料口的部分底部设烟气再循环风室与拉法尔管混合风箱相通。

但现有技术中公开的层燃炉中对气体可燃物仍无法实现充分燃尽,炉具的热效率仍有待提升。

发明内容

针对现有技术存在的不足,本实用新型的目的在于提供一种层燃常压热水炉具,燃煤进入炉膛后,通过加热而析出的挥发分气体及燃煤燃烧产生的高温烟气,通过分级燃烧的方式,将气体可燃物燃尽,达到清洁燃烧的同时,提高了炉具热效率。

为达此目的,本实用新型采用以下技术方案:

本实用新型提供了一种层燃常压热水炉具,所述的炉具包括炉膛,所述炉膛分为连通的主燃区和换热区,燃煤进入主燃区燃烧,燃尽产生的烟气进入换热区与受热面进行热量交换。

所述的主燃区内设置布风板,所述的布风板上设置风孔,沿燃煤输送方向,所述布风板的开孔率和风孔孔径梯度增大。

所述的主燃区和换热区之间通过烟气燃尽通道连通,所述的烟气燃尽通道的入口端为缩口结构。

本实用新型对烟气燃尽通道的结构进行了特殊设计,独特的缩口结构形成了文丘里效应促进了烟气在烟气燃尽通道内的扰动程度,使得烟气可燃物在高温下能够与燃尽风充分混合,烟气中的CO和烟黑将在烟气燃尽通道内充分燃烧,燃烧后的烟气在抽力作用下进入尾部换热区与采暖用水管路进行换热。

本实用新型提供的炉具适合于不同种类颗粒燃煤高效清洁燃烧,通过将燃煤、烟气分级燃烧,提高燃烧效率,同时降低排放烟气中的NOx及可燃物浓度,本采炉具有效率高、低污染物排放、劳动强度低的特点。

需要特别说明的是,本实用新型提供的层燃常压热水炉具是指本领域技术人员所熟知的“常压热水锅炉”这一专有设备名称,其中的“常压”是指炉内不承压,是一种非压力容器。

作为本实用新型一种优选的技术方案,按照布风板上的开孔率和孔径的不同将所述的燃烧区沿燃煤输送方向依次划分为无氧热解区、贫氧燃烧区、富氧燃烧区和富氧燃尽区。

所述的无氧热解区对应的布风板的开孔率为5%-10%,例如可以是5%、6%、7%、8%、9%或10%,所述的无氧热解区对应的布风板上的风孔孔径为3-5mm,例如可以是3.0mm、3.2mm、3.4mm、3.6mm、3.8mm、4.0mm、4.2mm、4.4mm、 4.6mm、4.8mm或5.0mm。

所述的贫氧燃烧区对应的布风板的开孔率为10%-20%,例如可以是10%、 11%、12%、13%、14%、15%、16%、17%、18%、19%或20%,所述的贫氧燃烧区对应的布风板上的风孔孔径为5-6mm,例如可以是5.0mm、5.1mm、5.2mm、 5.3mm、5.4mm、5.5mm、5.6mm、5.7mm、5.8mm、5.9mm或6.0mm。

所述的富氧燃烧区对应的布风板的开孔率为20%-30%,例如可以是20%、 21%、22%、23%、24%、25%、26%、27%、28%、29%或30%,所述的富氧燃烧区对应的布风板上的风孔孔径为6-8mm,例如可以是6.0mm、6.2mm、6.4mm、 6.6mm、6.8mm、7.0mm、7.2mm、7.4mm、7.6mm、7.8mm或8.0mm。

所述的富氧燃尽区对应的布风板的开孔率为30%-40%,例如可以是30%、 31%、32%、33%、34%、35%、36%、37%、38%、39%或40%,所述的富氧燃尽区对应的布风板上的风孔孔径为8-10mm,例如可以是8.0mm、8.2mm、8.4mm、 8.6mm、8.8mm、9.0mm、9.2mm、9.4m、9.6mm、9.8mm或10.0mm。

沿燃煤进料方向,布风板的不同位置设计不同的开孔率和孔径大小,根据开孔率和孔径大小的不同,燃煤进入炉膛后,自然分成了无氧热解、贫氧燃烧、富氧燃烧以及富氧燃尽四个燃烧气氛,燃煤在无氧热解区热解,热解气在贫氧燃烧区内为燃煤燃烧提供了贫氧的还原性气氛,以达到抑制NOx排放的目的;在贫氧燃烧区贫氧燃烧生成的热解气进入贫氧燃烧区燃烧,再与燃煤燃烧产生的烟气在烟气燃尽通道进行充分混合燃烧,以达到CO和烟黑以预混燃烧的方式燃尽,不仅降低了污染物和烟尘的排放,也减少了气体的不完全燃烧损失,提高了锅炉效率。

作为本实用新型一种优选的技术方案,所述的缩口结构处设置有燃尽风风管。

作为本实用新型一种优选的技术方案,所述的受热面包括至少一条采暖用水管路,烟气与采暖用水管路进行热量交换使得采暖用水管路中流动的采暖用水的温度升高。

作为本实用新型一种优选的技术方案,所述的炉具还包括煤仓和给煤装置,所述煤仓通过给煤装置向炉膛内输送燃煤。

所述给煤装置下方设置有灰盒。

在本实用新型中,所采用的给煤装置为全自动定量间歇式给煤装置,根据炉具热功率,将燃煤定量、定时送入炉膛,炉膛内设有分段布风装置,实现燃煤的热解、燃烧、燃尽过程,定量给料的同时,燃尽的煤渣自动排入渣箱,通过调整给料间隔实现对炉具热功率的调整。

需要特别说明的是,本实用新型提供的煤仓和给煤装置为本领域常用设备,其结构及功能为现有技术所公开,也为本领域的技术人员所熟知,因此,其结构不属于本实用新型的公开范围和保护范围。

示例性地,本实用新型提供了一种可选的煤仓和给煤装置的具体结构:

给煤装置的机壳内上部设置着内煤仓,内煤仓的上口连接着给煤仓溜煤管,机壳的下部开口连接着链条炉排,在内煤仓内的上方设置着加湿喷嘴,在加湿喷嘴的下方自上而下依次设置着对称的搅拌辊和与内煤仓出料口相配合的拨煤辊,在内煤仓出料口的下方安装着与内煤仓出料口相配合的给煤辊,在给煤辊的下方安装着与给煤辊相配合的筛分器。在机壳外顶部安装的电动机经减速箱输出轴上的链轮链条传动对称的搅拌辊,在搅拌辊轴上同轴安装链轮链条传动给煤辊,给煤辊轴上安装的链轮链条传动拨煤辊。在连接加湿喷嘴的管道上安装着电磁阀,通过电磁阀控制水量,可以方便地调节燃煤湿度,操作简单。对称的搅拌辊的结构为两只平行的螺旋输送辊,其螺旋叶片的螺旋方向相反,转向相同。通过两只平行的螺旋输送辊的旋转,叶片的螺旋方向相反,使煤沿轴向往返运动,达到充分搅拌混合作用,使煤的块、末充分混合,干湿度均匀。拨煤辊的结构为在圆柱辊面上均布设置着拨齿。通过拨煤辊辊面上均布的拨齿把煤顺畅地输送到给煤辊上。给煤辊的结构为在圆柱形的辊面上径向均布着沿轴向排列的凸棱状拨条。给煤辊辊面上均布的轴向排列的凸棱状拨条,在旋转时带动燃煤,使之均匀下落至筛分器上。筛分器由多个直条状筛蓖组成,正常使用时调节至一定角度,通过改变落煤的流向和利用落煤的运动规律,使煤流落到运行中的炉排面上时,自然形成下大、上小逐级分层排列的形式。电动机通过变频调节速度,通过调节运行速度直接控制给煤量。

作为本实用新型一种优选的技术方案,所述的布风板倾斜向下布置,燃煤在重力作用下沿布风板向下滚落。

所述的倾斜角度为8~12°,例如可以是8°、9°、10°、11°或12°。

所述的布风板下方设置有风室,通过所述风室向布风板上的燃煤送风。

所述的布风板上方设置有炉排,给煤装置将燃煤送入炉排。

所述的炉排为链条炉排。

作为本实用新型一种优选的技术方案,所述的炉具炉体顶部设置有烟囱,换热后的烟气经烟囱排出炉膛。

作为本实用新型一种优选的技术方案,所述布风板上方设置有绝热拱墙,所述绝热拱墙通过热辐射作用对主燃区进行保温和热量传递。

作为本实用新型一种优选的技术方案,所述的主燃区还包括渣箱,所述渣箱位于布风板的燃煤输送末端,所述渣箱用于承接燃尽后的煤渣。

作为本实用新型一种优选的技术方案,所述的炉具的进料口处设置防回火装置,所述的防回火装置用于遏制回火喷出炉外。

所述的防回火装置位于给煤装置的送料末端与布风板的交接处。

本实用新型提供的防回火装置为本领域常用设备,为本领域技术人员所熟知,本实用新型对其具体结构不作特殊限定,因此,采用了现有技术中已公开或新技术中未公开的防回火装置同样落入本实用新型的公开范围和保护范围之内。示例性地,本实用新型提供了一种可选的防回火装置的具体结构:

炉壁上安装进料口,进料口的外侧开口端与倾斜输料管的底端焊接,进料口内插设安装竖直方向上的送料转轴,送料转轴的顶端与送料电机相连接,送料转轴的底端与转动座装配安装,送料转轴的外壁上对称设置有送料板,送料电机的上方安装设有鼓风机,鼓风机的出风口与风管的一端相连接,风管的另一端插设内倾斜输料管内,且所述的风管的底管口正对进料口方向设置。送料转轴与进料口的上下板插设位置处通过设置的密封块相紧固密封连接。

使用时,通过倾斜输料管把燃煤滑落至进料口内,开启送料电机,使得送料电机带动送料转轴转动,送料转轴的外壁上设置的送料板转动燃料至锅炉内,起到防堵的作用,且送料板在转动送料过程中,送料板会对进料口的出口端转动封堵,也同时起到防回火的作用,鼓风机向倾斜输料管内鼓入风时,其风管底端正对进料口设置,使得燃料在鼓风吹动情况下,可以进一步起到防回火的作用,并可以加快燃料的燃烧。

与现有技术相比,本实用新型的有益效果为:

(1)沿燃煤进料方向,布风板的不同位置设计不同的开孔率和孔径大小,根据开孔率和孔径大小的不同,燃煤进入炉膛后,自然分成了无氧热解、贫氧燃烧、富氧燃烧以及富氧燃尽四个燃烧气氛,燃煤在无氧热解区热解,热解气在贫氧燃烧区内为燃煤燃烧提供了贫氧的还原性气氛,以达到抑制NOx排放的目的;在贫氧燃烧区贫氧燃烧生成的热解气进入贫氧燃烧区燃烧,再与燃煤燃烧产生的烟气在烟气燃尽通道进行充分混合燃烧,以达到CO和烟黑以预混燃烧的方式燃尽,不仅降低了污染物和烟尘的排放,也减少了气体的不完全燃烧损失,提高了锅炉效率。

(2)本实用新型对烟气燃尽通道的结构进行了特殊设计,独特的缩口结果促进了烟气在烟气燃尽通道内的扰动程度,使得烟气可燃物在高温下能够与燃尽风充分混合,烟气中的CO和烟黑将在烟气燃尽通道内充分燃烧,燃烧后的烟气在抽力作用下进入尾部换热区与采暖用水管路进行换热。

(3)在本实用新型中,所采用的给煤装置为全自动定量间歇式给煤装置,根据炉具热功率,将燃煤定量、定时送入炉膛,炉膛内设有分段布风装置,实现燃煤的热解、燃烧、燃尽过程,定量给料的同时,燃尽的煤渣自动排入渣箱,通过调整给料间隔实现对炉具热功率的调整。

附图说明

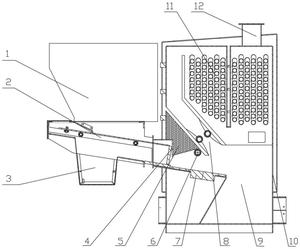

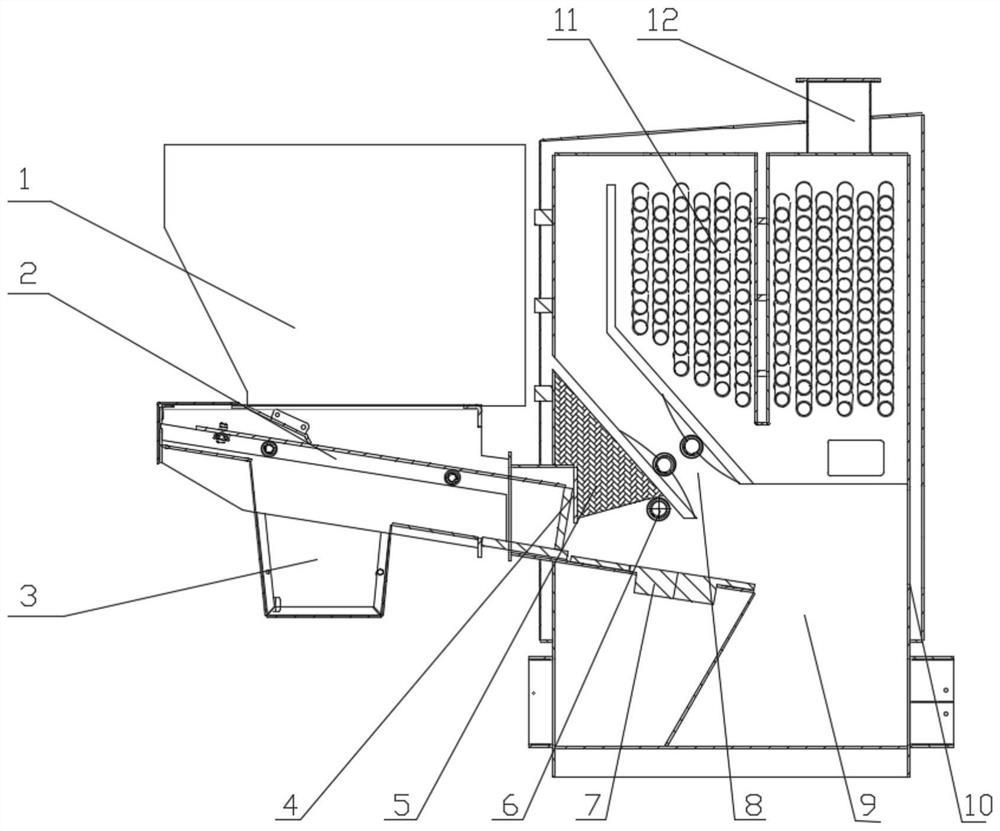

图1为本实用新型一个具体实施方式提供的层燃常压热水炉具。

其中:1-煤仓;2-给煤装置;3-灰盒;4-防回火装置;5-绝热拱墙;6-贫氧燃烧区;7-布风板;8-烟气燃尽通道;9-渣箱;10-炉体;11-采暖用水管路;12- 烟囱。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

在一个具体实施方式中,本实用新型提供了一种层燃常压热水炉具,所述的炉具包括炉膛,炉膛分为连通的主燃区和换热区,燃煤进入主燃区燃烧,燃尽产生的烟气进入换热区与受热面进行热量交换。主燃区内设置布风板7,布风板7上设置风孔,沿燃煤输送方向,布风板7的开孔率和风孔孔径梯度增大。主燃区和换热区之间通过烟气燃尽通道8连通,所述的烟气燃尽通道8的入口端为缩口结构。烟气燃尽通道8的缩口结构处设置有燃尽风风管。

按照布风板7上的开孔率和孔径的不同将所述的主燃区沿燃煤输送方向依次划分为无氧热解区、贫氧燃烧区6、富氧燃烧区和富氧燃尽区。其中,无氧热解区对应的布风板7的开孔率为5%-10%,无氧热解区对应的布风板7上的风孔孔径为3-5mm。贫氧燃烧区6对应的布风板7的开孔率为10%-20%,贫氧燃烧区6对应的布风板7上的风孔孔径为5-6mm。富氧燃烧区对应的布风板7上的开孔率为20%-30%,富氧燃烧区对应的布风板7上的风孔孔径为6-8mm。所述的富氧燃尽区对应的布风板7上的开孔率为30%-40%,富氧燃尽区对应的布风板7上的风孔孔径为8-10mm。沿燃煤进料方向,布风板7的不同位置设计不同的开孔率和孔径大小,根据开孔率和孔径大小的不同,燃煤进入炉膛后,自然分成了无氧热解、贫氧燃烧、富氧燃烧以及富氧燃尽四个燃烧气氛,燃煤在无氧热解区热解,热解气在贫氧燃烧区6内为燃煤燃烧提供了贫氧的还原性气氛,以达到抑制NOx排放的目的;在贫氧燃烧区6贫氧燃烧生成的热解气进入贫氧燃烧区6燃烧,再与燃煤燃烧产生的烟气在烟气燃尽通道8进行充分混合燃烧,以达到CO和烟黑以预混燃烧的方式燃尽,不仅降低了污染物和烟尘的排放,也减少了气体的不完全燃烧损失,提高了锅炉效率。

受热面包括至少一条采暖用水管路11,烟气与采暖用水管路11进行热量交换使得采暖用水管路11中流动的采暖用水的温度升高。

炉具还包括煤仓1和给煤装置2,煤仓1通过给煤装置2向炉膛内输送燃煤,给煤装置2下方设置有灰盒3。在本实用新型中,所采用的给煤装置2为全自动定量间歇式给煤装置2,根据炉具热功率,将燃煤定量、定时送入炉膛,炉膛内设有分段布风装置,实现燃煤的热解、燃烧、燃尽过程,定量给料的同时,燃尽的煤渣自动排入渣箱9,通过调整给料间隔实现对炉具热功率的调整。布风板 7倾斜向下布置,燃煤在重力作用下沿布风板7向下滚落,倾斜角度为8~12°;布风板7下方设置有风室,通过风室向布风板7上的燃煤送风。布风板7上方设置有炉排,给煤装置2将燃煤送入炉排,燃煤在所述的炉排上燃烧。在本实用新型中,可选的炉排为链条炉排。

炉具的炉体10顶部设置有烟囱12,换热后的烟气经烟囱12排出炉膛。布风板7上方设置有绝热拱墙5,绝热拱墙5通过热辐射作用对主燃区进行保温和热量传递。主燃区还包括渣箱9,所述渣箱9位于布风板7的燃煤输送末端,所述渣箱9用于承接燃尽后的煤渣。炉具的进料口处设置防回火装置4,所述的防回火装置4用于遏制回火喷出炉外,防回火装置4位于给煤装置2的送料末端与布风板7的交接处。

本实用新型提供的层燃常压热水炉具的工作流程如下:

燃煤经煤仓1通过重力作用进入自动给料装置,通过定量的方式进入布风板7上的无氧热解区(布风板7、绝热拱墙5和防回火装置4构成的区域),料层吸收贫氧燃烧区6的传热及绝热拱墙5的辐射热进行热解,形成半焦和热解气,热解气经贫氧燃烧区6发生贫氧燃烧,并为燃煤贫氧燃烧提供还原性气氛,随后燃煤进入富氧燃尽区发生富氧燃尽,燃尽的煤渣落入渣箱9中,半焦随给煤装置2定量给煤依次通过贫氧燃烧区6和富氧燃烧区;煤在燃烧过程中产生的烟气在高温的烟气燃尽通道8中与燃尽风充分混合,将燃烧产生的气体可燃物及烟黑燃尽,最后通过尾部受热面换热后,低污染物的烟气由烟囱12排出炉体10。

风布风板7风孔分四部分布置,不同位置风孔的开孔率及开孔数量存在差异,将主燃区自然分为无氧热解区、贫氧燃烧区6和富氧燃烧区和富氧燃尽区四个区域,风从布风板7下方的风室由下至上穿过布风板7,热解区域为无氧环境,热解温度不高于500℃。

给煤装置2每次给煤量一定,给煤频次与炉具负荷量相匹配;布风板7开孔位置及开孔率决定了各区的长度,给燃煤量与燃煤热解和燃烧的质量相一致,还原性气氛及氧化性气氛可以得到有效控制,还原性烟气中的NH3、CH4、C和 NOx经过复杂的反应,使得NOx还原,生成无害的N2、CO2和H2O,并保证了燃煤在燃烧过程的燃尽及结渣特性。

本实用新型对烟气燃尽通道8的结构进行了特殊设计,独特的缩口结果促进了烟气在烟气燃尽通道8内的扰动程度,使得烟气可燃物在高温下能够与燃尽风充分混合,烟气中的CO和烟黑将在烟气燃尽通道8内充分燃烧,燃烧后的烟气在抽力作用下进入尾部换热区与采暖用水管路11进行换热。

申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 056.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:56.0分

该专利价值中等 (仅供参考)

本专利文献中包含【1 个实施例】、【5 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间4 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 32.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

10 个月独立权利要求数量

1 个从属权利要求数量

9 个说明书页数

6 页实施例个数

1 个发明人数量

8 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

5 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 8.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

2申请人类型

企业许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 16.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

4法律状态

无权-未缴年费

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...