【中国发明,中国发明授权】对含有痕量银离子的溶液进行处理的方法及所用的固相萃取吸附剂

有权-审定授权 中国

- 申请号:

- CN201110135360.9

- 专利权人:

- 江苏技术师范学院

- 授权公告日/公开日:

- 2013.09.18

- 专利有效期:

- 2011.05.24-2031.05.24

- 技术分类:

- B01:一般的物理或化学的方法或装置

- 转化方式:

- 转让

- 价值度指数:

-

- 63.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201110135360.9

- 申请日

- 20110524

- 公开/公告号

- CN102225247A

- 公开/公告日

- 20111026

- 申请/专利权人

- [江苏技术师范学院]

- 发明/设计人

- [连宁, 唐江宏, 贺香红, 刘玉海, 尚通明]

- 主分类号

- B01D15/10

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [翁坚刚]

摘要

摘要

本发明公开了一种对含有痕量银离子的溶液进行处理的方法及所用的固相萃取吸附剂。该方法包括:①制备固相萃取吸附剂;②用固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子;③用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子,而使得该硝酸溶液成为含有银离子的洗脱液。该固相萃取吸附剂是用浓盐酸对纳米二氧化硅进行活化,然后用硅烷偶联剂对活化后的纳米二氧化硅进行硅烷化,再用吡咯烷二硫代氨基甲酸铵对硅烷化后的纳米二氧化硅进行修饰而得到。本发明的方法操作方便、富集银离子效果较好。该固相萃取吸附剂对二价银离子的吸附选择性好,吸附容量大。

法律状态

法律状态

| 法律状态公告日 | 20211231 |

| 法律状态 | 专利权质押合同登记的生效、变更及注销 |

| 法律状态信息 | 专利权质押合同登记的生效 IPC(主分类):B01D 15/10 专利号:ZL2011101353609 登记号:Y2021980015186 登记生效日:20211216 出质人:南通金威复合材料有限公司 质权人:中国银行股份有限公司海安支行 发明名称:对含有痕量银离子的溶液进行处理的方法及所用的固相萃取吸附剂 申请日:20110524 授权公告日:20130918 |

| 法律状态公告日 | 20201201 |

| 法律状态 | 专利申请权、专利权的转移 |

| 法律状态信息 | 专利权的转移 IPC(主分类):B01D 15/10 专利号:ZL2011101353609 登记生效日:20201119 变更事项:专利权人 变更前权利人:江苏理工学院 变更后权利人:南通金威复合材料有限公司 变更事项:地址 变更前权利人:213001 江苏省常州市钟楼区中吴大道1801号 变更后权利人:226600 江苏省南通市海安开发区康华路59号 |

| 法律状态公告日 | 20130918 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20130821 |

| 法律状态 | 著录事项变更 |

| 法律状态信息 | 著录事项变更IPC(主分类):B01D 15/10变更事项:申请人变更前:江苏技术师范学院变更后:江苏理工学院变更事项:地址变更前:213000 江苏省常州市钟楼区中吴大道1801号变更后:213015 江苏省常州市钟楼区中吴大道1801号 |

| 法律状态公告日 | 20111207 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):B01D 15/10 申请日:20110524 |

| 法律状态公告日 | 20111026 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

| 事务数据公告日 | 20201201 |

| 事务数据类型 | 专利申请权、专利权的转移 |

| 转让详情 | 专利权的转移 IPC(主分类):B01D 15/10 专利号:ZL2011101353609 登记生效日:20201119 变更事项:专利权人 变更前权利人:江苏理工学院 变更后权利人:南通金威复合材料有限公司 变更事项:地址 变更前权利人:213001 江苏省常州市钟楼区中吴大道1801号 变更后权利人:226600 江苏省南通市海安开发区康华路59号 |

权利要求

权利要求

权利要求数量(8)

独立权利要求数量(2)

1.一种对含有痕量银离子的溶液进行处理的方法,其特征在于具有以下步骤:

①用浓盐酸对纳米二氧化硅进行活化,然后用硅烷偶联剂对活化后的纳米二氧化硅进行硅烷化,再用吡咯烷二硫代氨基甲酸铵对硅烷化后的纳米二氧化硅进行修饰,得到固相萃取吸附剂;

②用步骤①得到的固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子;

③用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子,而使得该硝酸溶液成为含有银离子的洗脱液。

2.根据权利要求1所述的对含有痕量银离子的溶液进行处理的方法,其特征在于:步骤①中,得到固相萃取吸附剂的具体操作过程是:

a、将纳米二氧化硅粉体加入到浓盐酸中,加热至回流反应4~5h;反应结束后,过滤,将沉淀洗涤、干燥得到活化的纳米二氧化硅;

b、将步骤a得到的活化的纳米二氧化硅与甲苯加入到反应器中,搅拌下滴加硅烷偶联剂,加热至回流反应10~12h;反应结束后,过滤,将沉淀洗涤、干燥得到硅烷化的纳米二氧化硅;

c、将吡咯烷二硫代氨基甲酸铵溶解在水中,搅拌下加入步骤b得到的硅烷化的二氧化硅,加热至回流反应8~10h;反应结束后,过滤,将沉淀洗涤、干燥得到固相萃取吸附剂。

3.根据权利要求1所述的对含有痕量银离子的溶液进行处理的方法,其特征在于:步骤②中,在用固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子时,先将含有痕量银离子的溶液用稀硝酸溶液或者稀氨水溶液调至pH值为3.0~4.0,再向该调节pH值后的含有痕量银离子的溶液中加入步骤①得到的固相萃取吸附剂,振动下使得固相萃取吸附剂充分吸附含有痕量银离子的溶液中的银离子,整个物料体系则成为含有固相萃取吸附剂的液态混合物料,然后离心分离该液态混合物料,再移去离心管中上层离心液,留下离心管中底层的固相萃取吸附剂;步骤③中,在用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子时,将硝酸溶液移入离心管,搅拌下使得被吸附在固相萃取吸附剂上的银离子被洗脱至硝酸溶液中,再进行离心分离,离心管中上层的离心液即为含有银离子的洗脱液。

4.根据权利要求3所述的对含有痕量银离子的溶液进行处理的方法,其特征在于:步骤②中,调节含有痕量银离子的溶液所用的稀硝酸溶液的浓度为0.1mol/L~0.2mol/L,稀氨水溶液的浓度为0.1mol/L~0.2mol/L;步骤③中,用于洗脱的硝酸溶液的浓度为1.0mol/L~1.5mol/L,硝酸溶液的用量为4.0mL~10.0mL。

5.根据权利要求1所述的对含有痕量银离子的溶液进行处理的方法,其特征在于:步骤②中,在用固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子时,先将固相萃取吸附剂与石英砂混合均匀后装入两端开口的直型玻璃微柱中,然后将含有痕量银离子的溶液用稀硝酸溶液或者稀氨水溶液调至pH值为3.0~4.0而成为混合溶液,再将该混合溶液以1.0mL/min~2.0mL/min的流速通过直型玻璃微柱,从而使得直型玻璃微柱中的固相萃取吸附剂吸附了含有痕量银离子的溶液中的银离子;步骤③中,在用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子时,用蠕动泵使得硝酸溶液流过上述直型玻璃微柱,在流动中洗脱被吸附在直型玻璃微柱中的固相萃取吸附剂上的银离子而使流出直型玻璃微柱的硝酸溶液成为含有银离子的洗脱液。

6.根据权利要求5所述的对含有痕量银离子的溶液进行处理的方法,其特征在于: 步骤②中,调节含有痕量银离子的溶液所用的稀硝酸溶液的浓度为0.1mol/L~0.2mol/L;稀氨水溶液的浓度为0.1mol/L~0.2mol/L;步骤③中,用于洗脱的硝酸溶液的浓度为1.0mol/L~1.5mol/L,硝酸溶液的用量为2.0mL~10.0mL。

7.一种固相萃取吸附剂,其特征在于:该固相萃取吸附剂是用浓盐酸对纳米二氧化硅进行活化,然后用硅烷偶联剂对活化后的纳米二氧化硅进行硅烷化,再用吡咯烷二硫代氨基甲酸铵对硅烷化后的纳米二氧化硅进行修饰而得到。

8.根据权利要求7所述的固相萃取吸附剂,其特征在于:得到固相萃取吸附剂的具体操作过程是:

a、将纳米二氧化硅粉体加入到浓盐酸中,加热至回流反应4~5h;反应结束后,过滤,将沉淀洗涤、干燥得到活化的纳米二氧化硅;

b、将步骤a得到的活化的纳米二氧化硅与甲苯加入到反应器中,搅拌下滴加硅烷偶联剂,加热至回流反应10~12h;反应结束后,过滤,将沉淀洗涤、干燥得到硅烷化的纳米二氧化硅;

c、将吡咯烷二硫代氨基甲酸铵溶解在水中,搅拌下加入步骤b得到的硅烷化的二氧化硅,加热至回流反应8~10h;反应结束后,过滤,将沉淀洗涤、干燥得到固相萃取吸附剂。

1.一种对含有痕量银离子的溶液进行处理的方法,其特征在于具有以下步骤:

①用浓盐酸对纳米二氧化硅进行活化,然后用硅烷偶联剂对活化后的纳米二氧化硅进行硅烷化,再用吡咯烷二硫代氨基甲酸铵对硅烷化后的纳米二氧化硅进行修饰,得到固相萃取吸附剂;

②用步骤①得到的固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子;

③用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子,而使得该硝酸溶液成为含有银离子的洗脱液。

2.根据权利要求1所述的对含有痕量银离子的溶液进行处理的方法,其特征在于:步骤①中,得到固相萃取吸附剂的具体操作过程是:

a、将纳米二氧化硅粉体加入到浓盐酸中,加热至回流反应4~5h;反应结束后,过滤,将沉淀洗涤、干燥得到活化的纳米二氧化硅;

b、将步骤a得到的活化的纳米二氧化硅与甲苯加入到反应器中,搅拌下滴加硅烷偶联剂,加热至回流反应10~12h;反应结束后,过滤,将沉淀洗涤、干燥得到硅烷化的纳米二氧化硅;

c、将吡咯烷二硫代氨基甲酸铵溶解在水中,搅拌下加入步骤b得到的硅烷化的二氧化硅,加热至回流反应8~10h;反应结束后,过滤,将沉淀洗涤、干燥得到固相萃取吸附剂。

3.根据权利要求1所述的对含有痕量银离子的溶液进行处理的方法,其特征在于:步骤②中,在用固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子时,先将含有痕量银离子的溶液用稀硝酸溶液或者稀氨水溶液调至pH值为3.0~4.0,再向该调节pH值后的含有痕量银离子的溶液中加入步骤①得到的固相萃取吸附剂,振动下使得固相萃取吸附剂充分吸附含有痕量银离子的溶液中的银离子,整个物料体系则成为含有固相萃取吸附剂的液态混合物料,然后离心分离该液态混合物料,再移去离心管中上层离心液,留下离心管中底层的固相萃取吸附剂;步骤③中,在用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子时,将硝酸溶液移入离心管,搅拌下使得被吸附在固相萃取吸附剂上的银离子被洗脱至硝酸溶液中,再进行离心分离,离心管中上层的离心液即为含有银离子的洗脱液。

4.根据权利要求3所述的对含有痕量银离子的溶液进行处理的方法,其特征在于:步骤②中,调节含有痕量银离子的溶液所用的稀硝酸溶液的浓度为0.1mol/L~0.2mol/L,稀氨水溶液的浓度为0.1mol/L~0.2mol/L;步骤③中,用于洗脱的硝酸溶液的浓度为1.0mol/L~1.5mol/L,硝酸溶液的用量为4.0mL~10.0mL。

5.根据权利要求1所述的对含有痕量银离子的溶液进行处理的方法,其特征在于:步骤②中,在用固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子时,先将固相萃取吸附剂与石英砂混合均匀后装入两端开口的直型玻璃微柱中,然后将含有痕量银离子的溶液用稀硝酸溶液或者稀氨水溶液调至pH值为3.0~4.0而成为混合溶液,再将该混合溶液以1.0mL/min~2.0mL/min的流速通过直型玻璃微柱,从而使得直型玻璃微柱中的固相萃取吸附剂吸附了含有痕量银离子的溶液中的银离子;步骤③中,在用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子时,用蠕动泵使得硝酸溶液流过上述直型玻璃微柱,在流动中洗脱被吸附在直型玻璃微柱中的固相萃取吸附剂上的银离子而使流出直型玻璃微柱的硝酸溶液成为含有银离子的洗脱液。

6.根据权利要求5所述的对含有痕量银离子的溶液进行处理的方法,其特征在于:步骤②中,调节含有痕量银离子的溶液所用的稀硝酸溶液的浓度为0.1mol/L~0.2mol/L;稀氨水溶液的浓度为0.1mol/L~0.2mol/L;步骤③中,用于洗脱的硝酸溶液的浓度为1.0mol/L~1.5mol/L,硝酸溶液的用量为2.0mL~10.0mL。

7.一种固相萃取吸附剂,其特征在于:该固相萃取吸附剂是用浓盐酸对纳米二氧化硅进行活化,然后用硅烷偶联剂对活化后的纳米二氧化硅进行硅烷化,再用吡咯烷二硫代氨基甲酸铵对硅烷化后的纳米二氧化硅进行修饰而得到。

8.根据权利要求7所述的固相萃取吸附剂,其特征在于:得到固相萃取吸附剂的具体操作过程是:

a、将纳米二氧化硅粉体加入到浓盐酸中,加热至回流反应4~5h;反应结束后,过滤,将沉淀洗涤、干燥得到活化的纳米二氧化硅;

b、将步骤a得到的活化的纳米二氧化硅与甲苯加入到反应器中,搅拌下滴加硅烷偶联剂,加热至回流反应10~12h;反应结束后,过滤,将沉淀洗涤、干燥得到硅烷化的纳米二氧化硅;

c、将吡咯烷二硫代氨基甲酸铵溶解在水中,搅拌下加入步骤b得到的硅烷化的二氧化硅,加热至回流反应8~10h;反应结束后,过滤,将沉淀洗涤、干燥得到固相萃取吸附剂。

说明书

说明书

技术领域

本发明涉及一种对含有银离子的溶液进行处理的方法及其所采用的组合物。

背景技术

银是一种贵金属,被广泛用于材料工业、电子工业和航空航天等部门,同时银也是一种重要的环境元素,银或银盐进入人体后会在皮肤、眼睛及粘膜沉着,产生病变,引起慢性中毒。因此,对痕量银的测定是非常必要的。

电感耦合等离子体原子发射光谱仪(ICP-AES)是目前最常见的原子发射光谱仪器,它可以测定周期表中的绝大多数元素,具有灵敏度高、干扰小、线性范围宽和同时(或顺序)测定多元素的特点。虽然ICP-AES有很高的灵敏度,但要直接测定环境中痕量的银元素,还是很困难的,这主要是因为阴离子浓度很低以及基质干扰造成的。

发明内容

本发明的目的在于解决上述问题,其目的之一是提供一种分离富集银离子效果较好、操作方便的对含有痕量银离子的溶液进行处理的方法。通过对处理所得的目的物的银离子含量的测定数值以及相应的前处理过程中所对应的数据的计算,可以方便地得出含有痕量银离子的溶液中的银含量以及相应的样品的银含量;所述的相应的前处理过程是指对相应的样品进行前处理的过程。本发明的目的之二是提供一种上述对含有痕量银离子的溶液进行处理的方法中所采用的固相萃取吸附剂。

实现本发明的目的之一的技术方案是:一种对含有痕量银离子的溶液进行处理的方法,具有以下步骤:①用浓盐酸对纳米二氧化硅进行活化,然后用硅烷偶联剂对活化后的纳米二氧化硅进行硅烷化,再用吡咯烷二硫代氨基甲酸铵对硅烷化后的纳米二氧化硅进行修饰,得到固相萃取吸附剂;②用步骤①得到的固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子;③用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子,而使得该硝酸溶液成为含有银离子的洗脱液。

上述步骤①中,得到固相萃取吸附剂的具体操作过程是:a、将纳米二氧化硅粉体加入到浓盐酸中,加热至回流反应4~5h;反应结束后,过滤,将沉淀洗涤、干燥得到活化的纳米二氧化硅;b、将步骤a得到的活化的纳米二氧化硅与甲苯加入到反应器中,搅拌下滴加硅烷偶联剂,加热至回流反应10~12h;反应结束后,过滤,将沉淀洗涤、干燥得到硅烷化的纳米二氧化硅;c、将吡咯烷二硫代氨基甲酸铵溶解在水中,搅拌下加入步骤b得到的硅烷化的二氧化硅,加热至回流反应8~10h;反应结束后,过滤,将沉淀洗涤、干燥得到固相萃取吸附剂。

上述步骤②中,在用固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子时,先将含有痕量银离子的溶液用稀硝酸溶液或者稀氨水溶液调至pH值为3.0~4.0,再向该调节pH值后的含有痕量银离子的溶液中加入步骤①得到的固相萃取吸附剂,振动下使得固相萃取吸附剂充分吸附含有痕量银离子的溶液中的银离子,整个物料体系则成为含有固相萃取吸附剂的液态混合物料,然后离心分离该液态混合物料,再移去离心管中上层离心液,留下离心管中底层的固相萃取吸附剂;步骤③中,在用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子时,将硝酸溶液移入离心管,搅拌下使得被吸附在固相萃取吸附剂上的银离子被洗脱至硝酸溶液中,再进行离心分离,离心管中上层的离心液即为含有银离子的洗脱液。

上述步骤②中,调节含有痕量银离子的溶液所用的稀硝酸溶液的浓度为0.1mol/L~0.2mol/L,稀氨水溶液的浓度为0.1mol/L~0.2mol/L;步骤③中,用于洗脱的硝酸溶液的浓度为1.0mol/L~1.5mol/L,硝酸溶液的用量为4.0mL~10.0mL。

上述步骤②中,在用固相萃取吸附剂吸附含有痕量银离子的溶液中的银离子时,先将固相萃取吸附剂与石英砂混合均匀后装入两端开口的直型玻璃微柱中,然后将含有痕量银离子的溶液用稀硝酸溶液或者稀氨水溶液调至pH值为3.0~4.0而成为混合溶液,再将该混合溶液以1.0mL/min~2.0mL/min的流速通过直型玻璃微柱,从而使得直型玻璃微柱中的固相萃取吸附剂吸附了含有痕量银离子的溶液中的银离子;步骤③中,在用硝酸溶液洗脱吸附在固相萃取吸附剂上的银离子时,用蠕动泵使得硝酸溶液流过上述直型玻璃微柱,在流动中洗脱被吸附在直型玻璃微柱中的固相萃取吸附剂上的银离子而使流出直型玻璃微柱的硝酸溶液成为含有银离子的洗脱液。

上述步骤②中,调节含有痕量银离子的溶液所用的稀硝酸溶液的浓度为0.1mol/L~0.2mol/L;稀氨水溶液的浓度为0.1mol/L~0.2mol/L;步骤③中,用于洗脱的硝酸溶液的浓度为1.0mol/L~1.5mol/L,硝酸溶液的用量为2.0mL~10.0mL。

实现本发明另一目的的技术方式是:一种固相萃取吸附剂,该固相萃取吸附剂是用浓盐酸对纳米二氧化硅进行活化,然后用硅烷偶联剂对活化后的纳米二氧化硅进行硅烷化,再用吡咯烷二硫代氨基甲酸铵对硅烷化后的纳米二氧化硅进行修饰而得到。

得到固相萃取吸附剂的具体操作过程是:a、将纳米二氧化硅粉体加入到浓盐酸中,加热至回流反应4~5h;反应结束后,过滤,将沉淀洗涤、干燥得到活化的纳米二氧化硅;b、将步骤a得到的活化的纳米二氧化硅与甲苯加入到反应器中,搅拌下滴加硅烷偶联剂,加热至回流反应10~12h;反应结束后,过滤,将沉淀洗涤、干燥得到硅烷化的纳米二氧化硅;c、将吡咯烷二硫代氨基甲酸铵溶解在水中,搅拌下加入步骤b得到的硅烷化的二氧化硅,加热至回流反应8~10h;反应结束后,过滤,将沉淀洗涤、干燥得到固相萃取吸附剂。

本发明具有的积极效果:(1)本发明的方法是对含有痕量银离子的溶液进行处理的方法。所述的含有痕量银离子的溶液是在对含银样品进行相应的前处理过程(也即溶解、浓缩、过滤、定容等处理过程)而得到的。本发明的方法实际上是固相萃取分离和富集银离子的过程,在得到了富集有银离子的洗脱液(也即处理所得的目的物)后,即可以用电感耦合等离子体原子发射光谱仪对其进行银离子含量的测试。最后根据测试所得到的数据,以及根据对含有痕量银离子的溶液进行富集银离子的操作过程,即可计算得出含有痕量银离子溶液中的银离子的浓度。另外,根据测试所得到的数据,以及根据对含银样品进行前处理和对含有痕量银离子的溶液进行富集银离子的操作过程,即可计算得出样品的银元素含量。(2)本发明的固相萃取吸附剂由吡咯烷二硫代氨基甲酸铵修饰纳米二氧化硅得到,所述的固相萃取吸附剂的主要特点是通过修饰过程将一些含有孤电子对的原子如N、S、O等的有机试剂固定在纳米二氧化硅的表面,这些含有孤电子对的有机试剂可以选择性地与一定的金属离子发生键合,从而有效地提高固相萃取的选择性。因而该固相萃取吸附剂在对含银溶液中的银离子进行富集时,能在较宽的pH范围内萃取金属银离子,对二价银离子的吸附选择性好,吸附容量大(溶液的pH为4时,银离子在固相萃取吸附剂上的吸附容量为32.30mg/g)。(3)本发明的方法应用于测定国家标准样品GBW07307和GBW07312中的银含量数值时,所得到的结果与真实值基本一致,表明本发明的方法不仅操作方便、而且富集银离子效果较好,为准确测量实际样品中的银含量提供了保证。

附图说明

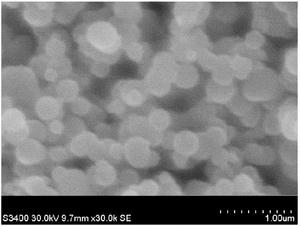

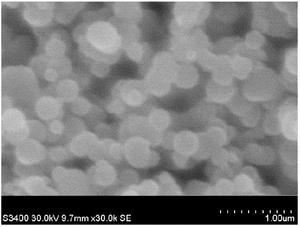

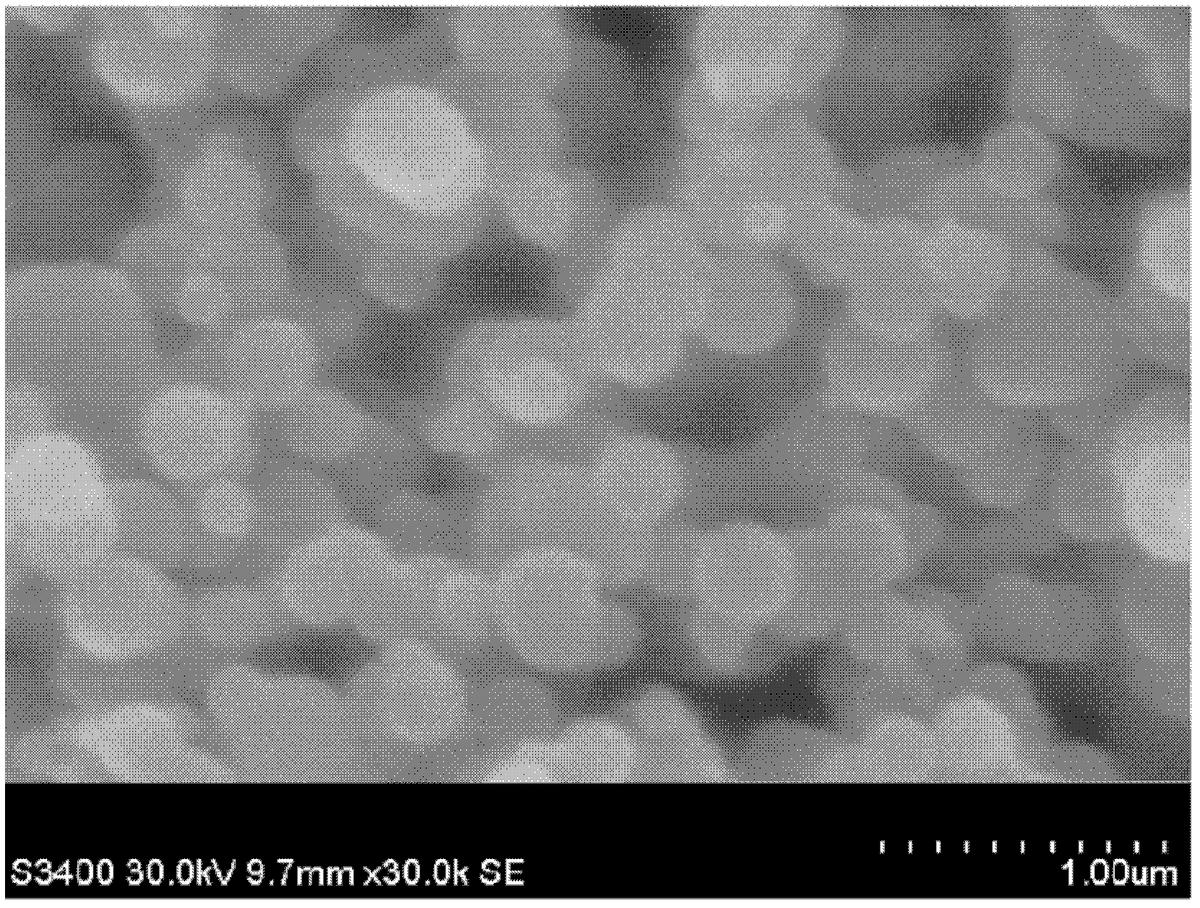

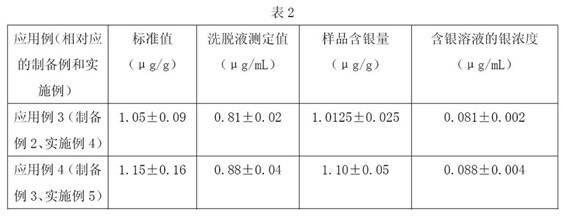

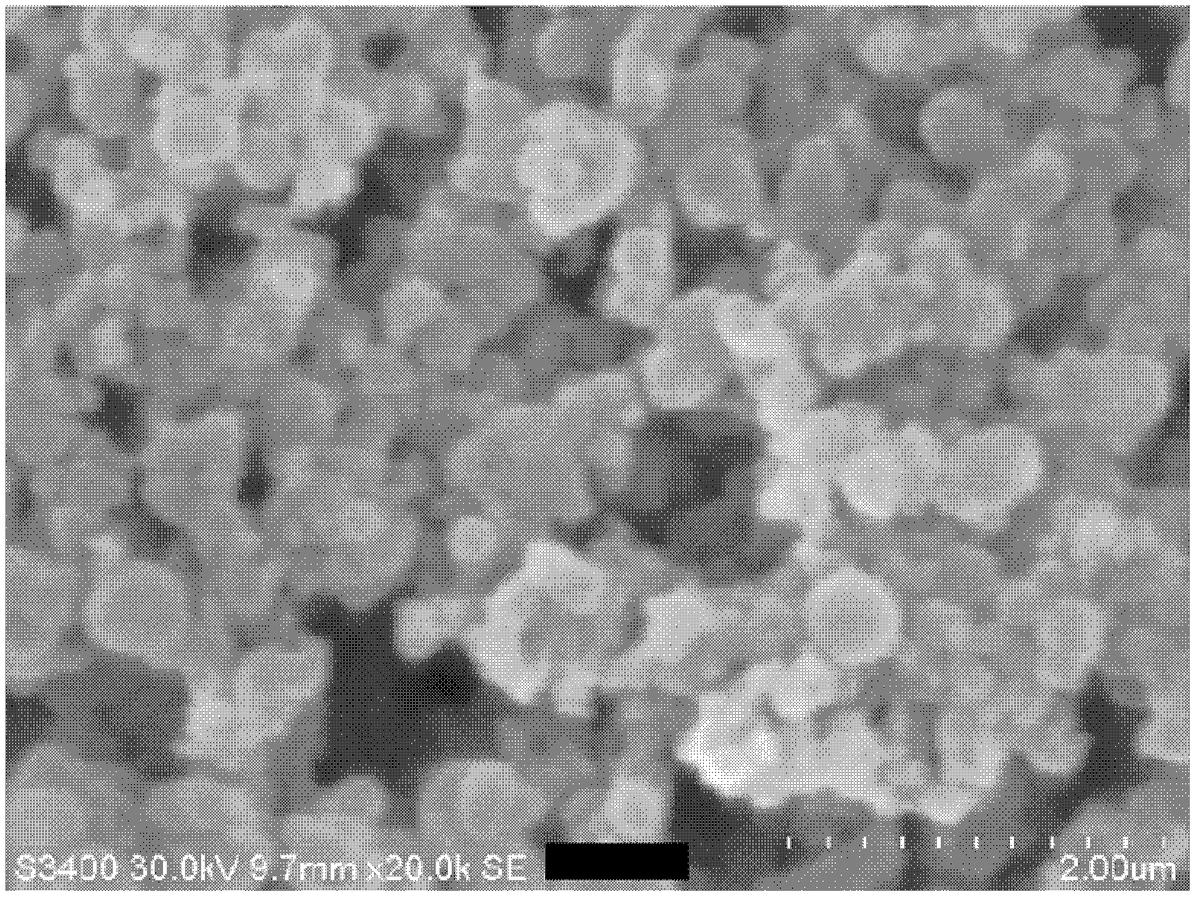

图1为纳米二氧化硅的扫描电镜照片;

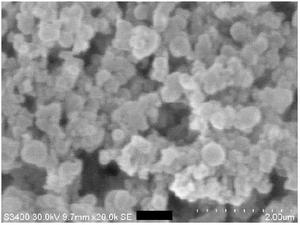

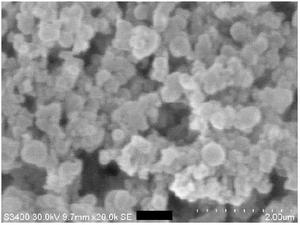

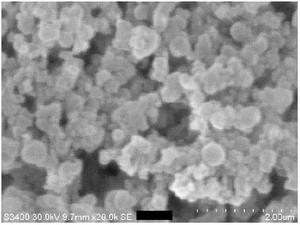

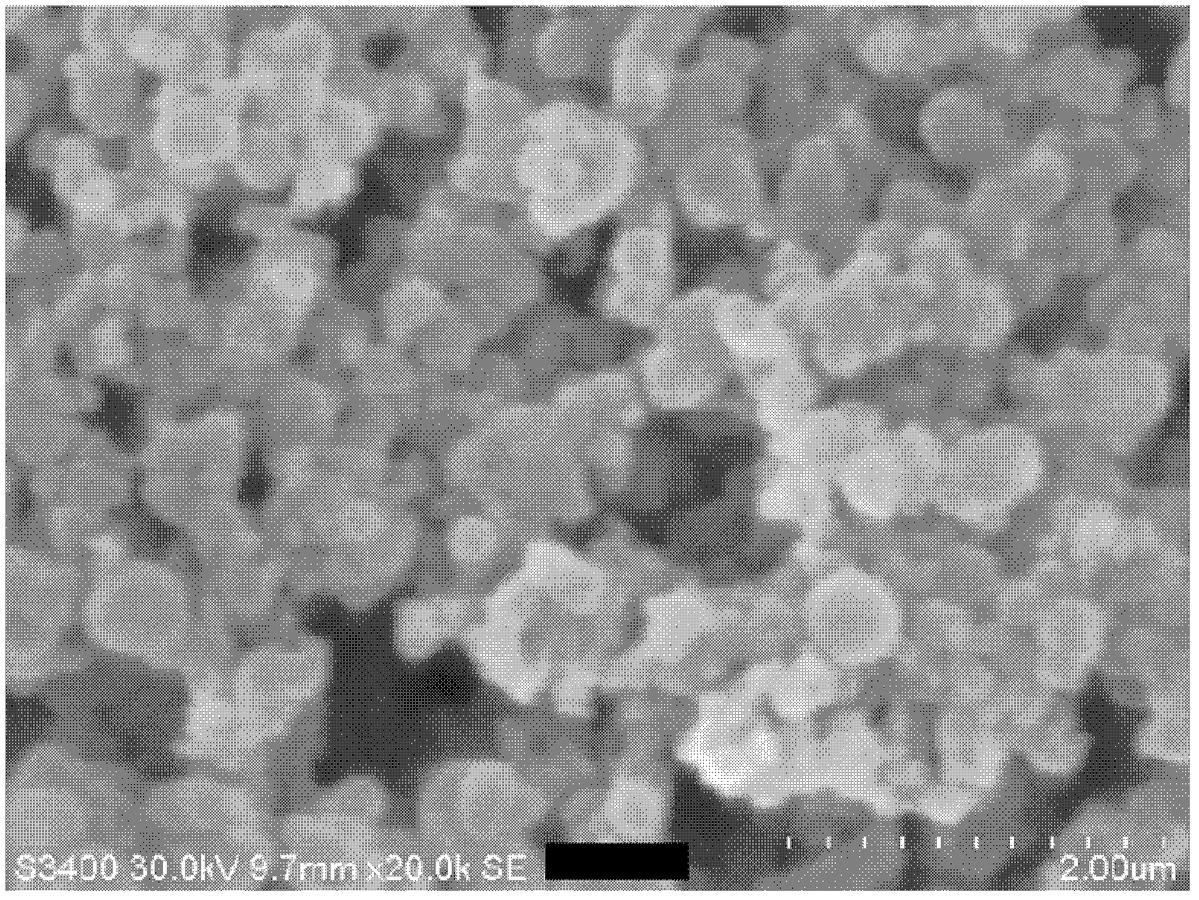

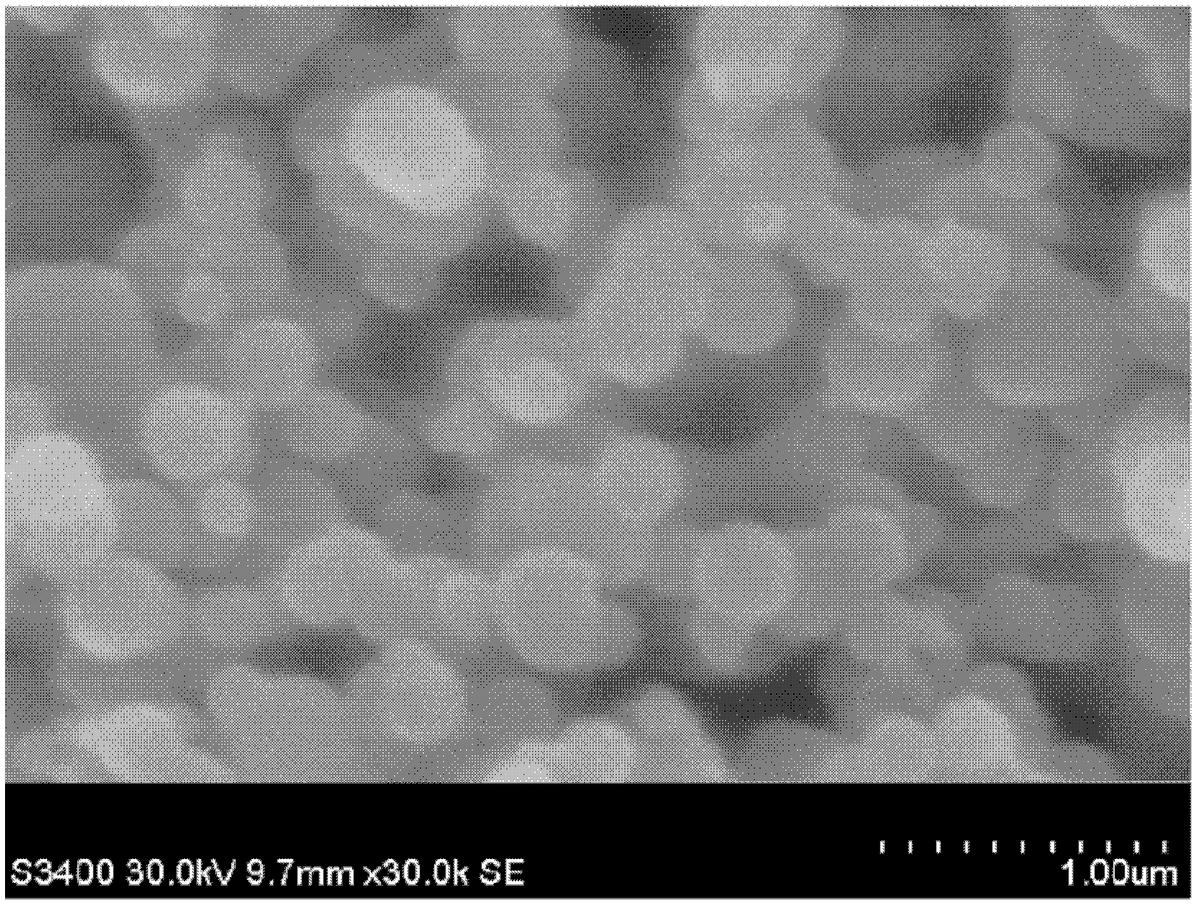

图2为吡咯烷二硫代氨基甲酸铵所修饰的纳米二氧化硅的扫描电镜照片。

具体实施方式

(制备例1,纳米二氧化硅)

本制备例的纳米二氧化硅的制备过程是:在电磁搅拌的锥型瓶中加入200mL的无水乙醇和10mL的氨水,在30℃下搅拌30min,然后快速滴加9mL的正硅酸乙酯溶液(TEOS)到锥形瓶中,并慢慢升温至45℃,使正硅酸乙酯水解生成纳米二氧化硅,然后在该温度下恒温搅拌8h。反应结束后,依次进行陈化、过滤、离心分离、干燥研磨,最后置于马弗炉内在600℃下锻烧2h,得到纳米二氧化硅。

(制备例2,由标准参考样品GBW07307制得的含有痕量银离子的溶液)

本制备例的含有痕量银离子的溶液由含银物质样品制得,所述的含银物质样品为标准参考样品GBW07307。由所述的标准参考样品GBW07307制备含有痕量银离子的溶液的方法如下:

准确称取2.0g的标准参考样品GBW07307样品于瓷坩埚中,然后放入马弗炉中逐渐升温到600℃灼烧1h。取出冷却,移入小烧杯中,并加少量去离子水润湿,再加入25mL的浓盐酸,盖上表面皿,置于可控温电热板上中温加热溶解,待溶液体积蒸至10mL左右加入7.5mL的浓盐酸,继续蒸至10mL左右,移去表面皿,低温蒸至溶液的体积为1mL左右加入5mL的浓盐酸,继续蒸至1mL左右,如此反复2~3次,直至样品消解液呈白色或淡黄色。再向烧杯中加入2mL高氯酸,低温加热至白烟散尽,以除去过量酸。冷却后加适量去离子水溶解样品,过滤,滤液转移到25mL容量瓶中用去离子水定容至25mL的刻度,得到含有痕量银离子的溶液。

(制备例3,由标准参考样品GBW07312制得的含有痕量银离子的溶液)

本制备例的含有痕量银离子的溶液由含银物质样品制得,所述的含银物质样品为标准参考样品GBW07312 。由所述的标准参考样品GBW07312制备含有痕量银离子的溶液的方法的其余部分与制备例2的制备方法相同,不同之处在于:所用的2.0g的标准参考样品为GBW07312。

(实施例1,固相萃取吸附剂)

本实施例的固相萃取吸附剂是用浓盐酸对纳米二氧化硅进行活化,然后用硅烷偶联剂对活化后的纳米二氧化硅进行硅烷化,再用吡咯烷二硫代氨基甲酸铵对硅烷化后的纳米二氧化硅进行修饰而得到。其制备方法具有以下步骤:

a、将6g制备例1制得的纳米二氧化硅粉体加入到150mL的浓盐酸中,加热至回流反应4h。反应结束后,过滤,将沉淀用蒸馏水洗涤干净,放入烘箱中在70℃下干燥5h,得到活化的纳米二氧化硅。

b、将4g步骤a得到的活化的纳米二氧化硅和50mL的甲苯加入到250mL的圆底烧瓶中,在磁力搅拌器搅拌下,逐滴加入4mL的硅烷偶联剂(本实施例采用的是3-氨基丙基三乙氧基硅烷),加热至回流反应12h。反应结束后,过滤,将沉淀依次用甲苯、乙醇和乙醚洗涤,然后放入烘箱中在70℃下干燥6h,得到硅烷化的纳米二氧化硅。

c、取0.5g的吡咯烷二硫代氨基甲酸铵(APDC)溶解在80mL的水中,加入4g步骤b得到的硅烷化的纳米二氧化硅,用磁力搅拌器持续搅拌并加热至回流反应8h。反应结束后,抽滤,将沉淀用蒸馏水洗涤干净,放入烘箱中在70℃下干燥6h,得到固相萃取吸附剂。

从图1和图2的扫描电镜照片可以看出,吡咯烷二硫代氨基甲酸铵可以很好的修饰在纳米二氧化硅的表面。

(实施例2,对制备例2得到的含有痕量银离子的溶液进行处理的方法)

本实施例的对含有痕量银离子的溶液进行处理的方法具有以下步骤:

①按照实施例1的方法制备固相萃取吸附剂。

②准确移取20mL制备例2得到的含有痕量银离子的溶液至50mL的烧杯中,用0.1mol/L的稀硝酸或者0.1mol/L的稀氨水将溶液pH值调至4.0,然后转移到50mL的具塞比色管中定容至50mL而形成混合溶液;将20mg的步骤①得到的固相萃取吸附剂加入混合溶液中,塞上塞子,再将塞有塞子的比色管放在恒温振荡器上震荡5min,从而使固相萃取吸附剂均匀分散在混合溶液中而形成相应的分散系(本发明将此分散系称为液态混合物料)。与此同时,固相萃取吸附剂则充分吸附了混合溶液中的银离子。

③对固相萃取吸附剂进行洗脱得到洗脱液。具体方法是:将经过步骤②的操作过程的比色管中的液态混合物料移至离心试管中,静置10min后进行离心分离,从而使得液态混合物料分离成为位于离心管上层的澄清的离心液和位于离心管底部的固态的固相萃取吸附剂。用吸管移去离心管中上层离心液,留下离心管中底层的固相萃取吸附剂。再将4.0mL浓度为1.0mol/L的硝酸溶液加入离心管中,用玻璃棒搅拌5分钟,而使被吸附在固相萃取吸附剂上的银离子被洗脱至硝酸溶液中。再进行离心分离,从而形成位于离心管上层的澄清的离心液和位于离心管底部的固态的固相萃取吸附剂,离心管中上层的离心液即为含有银离子的洗脱液,用吸管将离心管中上层的离心液的全部或一部分移出,从而完成了对含有痕量银离子的溶液的处理。

(应用例1,对实施例2得到的洗脱液的银离子浓度的测定、对制备例2的标准参考样品GBW07307的含银量的计算、以及对制备例2得到的含有痕量银离子的溶液的银离子浓度的计算)

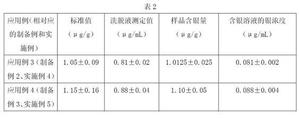

将实施例2得到的洗脱液用电感耦合等离子体发射光谱仪测定洗脱液的银离子浓度,测定结果见表1中的第2行第3列所示的0.41±0.02μg/mL,也即制备例2得到的洗脱液的银离子浓度的测定值(简称为洗脱液测定值)为0.41±0.02μg/mL(0.41后的正负偏差值0.02是平行测定5次后进行计算得出的标准偏差)。

所采用的电感耦合等离子体原子发射光谱仪为美国热电仪器系统公司生产的IRIS advantage ER/S 电感耦合等离子体原子发射光谱仪。其工作参数为:高频功率1.15kw,载气流速0.6L/min,辅助气流速1.0L/min,冷却气流速14L/min,喷雾雾流30psi,泵速100r/min,观测高度15mm,积分时间:20s (on-axis)、5s (off-axis),分析谱线: Ag 328.083 mm。

根据上述洗脱液测定值、制备例2以及实施例2的操作过程,进行相应的计算而得出标准参考样品GBW07307的含银量(简称为样品含银量)为1.025±0.05μg/g。计算过程为:样品含银量=(0.41*4)/(2*0.8)=1.025μg/g,偏差值=(0.02*4)/(2*0.8)=0.05μg/g。这与样品标注的含银量标准值1.05±0.09μg/g非常接近。上述计算过程的式中的数字中,0.41为测定值,4为洗脱液的体积,2是指GBW07307样品的重量,0.8是指所移取的20mL的含有痕量银离子的溶液的体积20mL与含有痕量银离子的溶液总体积25mL的比值,0.02为上述的标准偏差。上述计算结果列入表1的第2行的第4列。

根据上述洗脱液测定值以及实施例2的操作过程,进行相应的计算而得出制备例2所得到的含有痕量银离子的溶液的银离子浓度(简称为含银溶液的银浓度)为0.17±0.004μg/mL。计算过程为:含银溶液的银浓度=(0.41*4)/20=0.082μg/mL,偏差值=(0.02*4)/20=0.004μg/mL。上述计算结果列入表1的第2行的第5列。

“±”后的数值为标准偏差(n=5)。

(实施例3,对制备例3得到的含有痕量银离子的溶液进行处理的方法)

本实施例的处理方法的其余部分与实施例2基本相同,不同之处在于:步骤②中,所移取的20mL的含有痕量银离子的溶液由制备例3得到。

(应用例2,对实施例3得到的洗脱液的银离子浓度的测定、对制备例3的标准参考样品GBW07312的含银量的计算、以及对制备例3得到的含有痕量银离子的溶液的银离子浓度的计算)

按照与应用例1测定洗脱液的银离子浓度的相同的方法,测定实施例3得到的洗脱液的银离子浓度,测定结果即为洗脱液测定值,见表1的第3行第3列所示的0.44±0.01μg/mL。

根据上述洗脱液测定值、制备例3以及实施例3操作过程,进行相应的计算而得出标准参考样品GBW07312的含银量(简称为样品含银量)为1.10±0.025μg/g,计算过程为:样品含银量=(0.44*4)/(2*0.8)=1.10μg/g,偏差值=(0.01*4)/(2*0.8)=0.025μg/g。这与样品标注的含银量标准值1.15±0.16μg/g也非常接近。上述计算结果列入表1的第3行的第4列。

根据上述洗脱液测定值以及实施例3的操作过程,进行相应的计算而得出制备例3所得到的含有痕量银离子的溶液的银离子浓度(简称为含银溶液的银浓度)。计算过程为:含银溶液的银浓度=(0.44*4)/20=0.088μg/mL,偏差值=(0.01*4)/20=0.002μg/mL。上述计算结果列入表1的第3行的第5列。

(实施例4,对制备例2得到的含有痕量银离子的溶液进行处理的方法)

本实施例的对含有痕量银离子的溶液进行处理的方法具有以下步骤:

①按照实施例1的方法制备固相萃取吸附剂。

②取50mg的填料石英砂(天津石英钟厂霸州市化工分厂生产)与步骤①得到的20mg固相萃取吸附剂混合均匀后装入两端开口的空心的直型玻璃微柱(高为45mm、内径为2.5mm)中,直型玻璃微柱的两个端口用少量的玻璃丝填充。对装填好的玻璃微柱分别用pH为4的硝酸溶液和蒸馏水进行清洗,最后使柱中的填料和固相萃取吸附剂中性化,达到平衡、清洗的目的。

准确移取制备例2得到的20mL的含有痕量银离子的溶液于小烧杯中,用0.1 mol/L的稀氨水或者0.1mol/L的稀硝酸将溶液pH值调至4.0,并定容到100mL而形成混合溶液;将该混合溶液在蠕动泵的作用下以2.0mL/min的流速流过直型玻璃微柱,而使得混合溶液中的银离子被吸附在直型玻璃微柱中的固相萃取吸附剂上;

③用蠕动泵使得2.0mL的浓度为1.0mol/L的硝酸溶液以2.0mL/min的流速流过上述直型玻璃微柱,在流动中洗脱被吸附在直型玻璃微柱中的固相萃取吸附剂上的银离子而使硝酸溶液成为含有银离子的洗脱液,用烧杯收集流出直型玻璃微柱的含有银离子的洗脱液即完成了对含有痕量银离子的溶液的处理。

(应用例3、对实施例4得到的洗脱液的银离子浓度的测定、对制备例2的标准参考样品GBW07307的含银量的计算、以及对制备例2得到的含有痕量银离子的溶液的银离子浓度的计算)

本应用例在对实施例4得到的洗脱液的银离子浓度进行测定时,按照与应用例1测定洗脱液的银离子浓度的相同的方法,测定实施例4得到的洗脱液的银离子浓度,测定结果即为洗脱液测定值,见表2的第2行第3列所示的0.81±0.02μg/mL。

根据上述洗脱液测定值、制备例2和实施例4的操作过程,进行相应的计算而得出标准参考样品GBW07307的含银量(简称为样品含银量)为1.0125±0.025μg/g。计算过程为:样品含银量=(0.81*2)/(2*0.8)=1.0125μg/g,偏差值=(0.02*2)/(2*0.8)=0.025μg/g。上述计算结果列入表2的第2行的第4列。

根据上述洗脱液测定值以及实施例4的操作过程,进行相应的计算而得出制备例2所得到的含有痕量银离子的溶液的银离子浓度(简称为含银溶液的银浓度)为0.081±0.002μg/mL。计算过程为:含银溶液的银浓度=(0.81*2)/20=0.081μg/mL,偏差值=(0.02*2)/20=0.002μg/mL。上述计算结果列入表2的第2行的第5列。

“±”后的数值为标准偏差(n=5)。

(实施例5,对制备例3得到的含有痕量银离子的溶液进行处理的方法)

本实施例的处理方法的其余部分与实施例4相同,不同之处在于:步骤②中,所移取的20mL的含有痕量银离子的溶液由制备例3得到。

(应用例4,对实施例5得到的洗脱液的银离子浓度的测定、对制备例3的标准参考样品GBW07312的含银量的计算、以及对制备例3得到的含有痕量银离子的溶液的银离子浓度的计算)

本应用例在对实施例5得到的洗脱液的银离子浓度进行测定时,所采用的方法与应用例3相同,不同之处在于:所采用的洗脱液由实施例5得到,测定结果即为洗脱液测定值,见表2的第3行的第3列所示的0.88±0.04μg/mL。

根据上述洗脱液测定值、制备例3和实施例5的操作过程,进行相应的计算而得出标准参考样品GBW07312的含银量(简称为样品含银量)为1.10±0.05μg/g。计算过程为:样品含银量=(0.88*2)/(2*0.8)=1.10μg/g,偏差值=(0.04*2)/(2*0.8)=0.05μg/g。上述计算结果列入表2的第3行的第4列。

根据上述洗脱液测定值以及实施例5的操作过程,进行相应的计算而得出制备例3所得到的含有痕量银离子的溶液的银离子浓度(简称为含银溶液的银浓度)为0. 088±0.004μg/mL。计算过程为:含银溶液的银含量=(0.88*2)/20=0. 088μg/mL,偏差值=(0.04*2)/20=0.004μg/mL。上述计算结果列入表2的第3行的第5列。

(制备例4,硝酸银标准样品)

本制备例的硝酸银标准样品的制备方法是:称取分析纯硝酸银1.5478g,溶于100mL水中,加入15mL硝酸(1+1),移入1L的棕色容量瓶中,用水稀释至1L刻度,摇匀,得到银离子浓度为1000mg/L的硝酸银储备溶液;取储备液1mL用水稀释至100mL得到银离子浓度为10μg/mL的溶液,再取该硝酸银溶液1mL用水稀释至10mL则得到银离子浓度为1.00μg/mL的硝酸银溶液,也即得到硝酸银标准样品。

(制备例5,由锌矿渣样品制得的含有痕量银离子的溶液)

本制备例的含有痕量银离子的溶液由含银物质样品制得,所述的含银物质样品为锌矿渣样品。由所述的锌矿渣样品制备含有痕量银离子的溶液(简称为锌矿渣样品含银溶液)的方法如下:准确称取锌矿渣样品2.0g于50mL烧杯中,加入15mL浓硝酸,在电热板上加热充分溶解,再加入10mL浓硝酸,加热浓缩至不再冒烟,冷却,加入10mL稀硝酸溶解残渣,过滤(砂芯漏斗)除去白色不溶物,再用少量稀硝酸洗涤漏斗,将滤液和洗涤液一同转入50mL的容量瓶中,再加去离子水定容至50mL刻度,而得到锌矿渣样品含银溶液。

(制备例6至制备例8,由锌矿渣样品和含银标准物共同制得的含有痕量银离子的溶液)

制备例6至制备例8的含有痕量银离子的溶液分别由相应的含银标准物和制备例4所述的锌矿渣样品共同制得,该由两种含银物质共同制得含有痕量银离子的溶液简称为加标锌矿渣样品含银溶液。对于这些加标锌矿渣样品含银溶液来说,在计算相应的含银物质样品的含银量时,作为计算依据的测定值是对两种含银物质的体系进行处理后所得到的相应的洗脱液的银离子浓度的测定值,通过计算所得到含银量是两种物质的总含银量,因此简称为样品的总含银量。

加标锌矿渣样品含银溶液的制备方法是:制备例6至制备例8中,分别以制备例5的方法为基础,当制备例6至制备例8的操作分别进行至将滤液和洗涤液一同转入50mL的容量瓶时,对于制备例6来说随即向容量瓶中加入制备例4得到的硝酸银标准样品4mL,对于制备例7来说随即向容量瓶中加入制备例4得到的硝酸银标准样品8mL,对于制备例8来说随即向容量瓶中加入制备例4得到的硝酸银标准样品12mL,各制备例再分别加去离子水定容至50mL刻度,从而得到了3种不同加标量的各为50mL的加标锌矿渣样品含银溶液。所加入的硝酸银标准样品的重量按照二价银离子的重量计算分别是制备例6为4.00μg(1.00*4)、制备例7为8.00μg(1.00*8)、制备例8为12.00μg(1.00*12),从而相对于每克锌矿渣样品来说,制备例6加入了2.0μg的二价银离子、制备例7加入了4.0μg的二价银离子、制备例8加入了6.0μg的二价银离子。

(实施例6至实施例9,对制备例5至制备例8得到的含有痕量银离子的溶液进行处理的方法)

实施例6中,准确量取制备例5所得到的20mL的锌矿渣样品含银溶液,实施例7至实施例9中,分别准确量取制备例6、7、8所得到的各20mL的加标锌矿渣样品含银溶液,然后依次对锌矿渣样品含银溶液以及加标锌矿渣样品含银溶液进行处理,所采用的处理方法均与实施例2的方法基本相同,不同之处在于:实施例6在步骤②中所移取20mL的含有痕量银离子的溶液为由制备例5得到的锌矿渣样品含银溶液;实施例7在步骤②中所移取20mL的含有痕量银离子的溶液为由制备例6得到的加标锌矿渣样品含银溶液;实施例8在步骤②中所移取20mL的含有痕量银离子的溶液为由制备例7得到的加标锌矿渣样品含银溶液;实施例9在步骤②中所移取20mL的含有痕量银离子的溶液为由制备例8得到的加标锌矿渣样品含银溶液。

(应用例5至应用例8,对实施例6至实施例9得到的洗脱液的银离子浓度的测定、对制备例5的锌矿渣样品的含银量的计算、对制备例6至8的加标锌矿渣样品的含银量的计算、对制备例5得到的锌矿渣样品含银溶液的银离子浓度的计算以及对制备例6至8得到的加标锌矿渣样品含银溶液的银离子浓度的计算)

应用例5至应用例8中,应用例5与实施例6相对应,应用例6与实施例7相对应,应用例7与实施例8相对应,应用例8与实施例9相对应,各应用例在对相应的实施例所得到的洗脱液的银离子浓度进行测定所采用的方法与应用例1相同,测定结果即为各洗脱液测定值,见表3的第3列的第2行至第5行所列的数值,应用例5测定实施例6所得到的洗脱液的测定值为0.62±0.01μg/mL,应用例6测定实施例7所得到的洗脱液的测定值为1.02±0.03μg/mL,应用例7测定实施例8所得到的洗脱液的测定值为1.39±0.03μg/mL,应用例8测定实施例9所得到的洗脱液的测定值为1.86±0.04μg/mL。

应用例5的计算如下:根据上述实施例6的洗脱液进行测定的测定值,以及制备例5和实施例6的操作过程,进行相应的计算而得出制备例5所用的锌矿渣样品的含银量(虽然未在以后的操作中加含银标准物,为对比方便起见,将加入含银标准物的量记为零,而将锌矿渣样品的含银量也称为样品的总含银量)为3.10±0.05μg/g;计算过程为:制备例5的样品的总含银量=(0.62*4)/(2*0.4)=3.10μg/g,偏差值=(0.01*4)/(2*0.4)=0.05μg/g,该计算结果列入表3的第2行的第4列。根据对上述实施例6所得到的洗脱液进行测定的测定值以及实施例6的操作过程,进行相应的计算而得出制备例5得到的锌矿渣样品含银溶液的银离子浓度(虽然未加含银标准物,为对比方便起见,将锌矿渣样品含银溶液的银离子浓度也称为含银溶液的银离子总浓度)为0.124±0.002μg/mL;计算过程为:制备例5的含银溶液的银离子总浓度=(0.62*4)/20=0.124μg/mL,偏差值=(0.01*4)/20=0.002μg/mL,该计算结果列入表3的第2行的第5列。

应用例6的计算如下:根据对上述实施例7所得到的洗脱液进行测定的测定值,以及制备例6和实施例7的操作过程,进行相应的计算而得出制备例6所用的锌矿渣样品的含银量和所加含银标准物的含银量之和(总称为加标锌矿渣样品总含银量,简称为样品的总含银量,而该总含银量所相对应的含银物质样品则称为加标锌矿渣样品,该加标锌矿渣样品是指将后续所加入的含银标准物换算后加至锌矿渣样品中之后的虚构样品)为5.10±0.15μg/g;计算过程为:制备例6的样品的总含银量=(1.02*4)/(2*0.4)=5.10μg/g,偏差值=(0.03*4)/(2*0.4)=0.15μg/g,该计算结果列入表3的第3行的第4列。根据上述实施例7的洗脱液测定值以及实施例7的操作过程,进行相应的计算而得出制备例6得到的加标锌矿渣样品含银溶液的银离子浓度(简称为含银溶液的银离子总浓度)为0.204±0.006μg/mL;计算过程为:制备例6的含银溶液的银离子总浓度=(1.02*4)/20=0.204μg/mL,偏差值=(0.03*4)/20=0.006μg/mL,该计算结果列入表3的第3行的第5列。

应用例7的计算如下:根据对上述实施例8所得到的洗脱液进行测定的测定值,以及制备例7和实施例8的操作过程,进行相应的计算而得出制备例7所用的锌矿渣样品的含汞量和所加含汞标准物的含汞量之和(总称为加标锌矿渣样品总含汞量,简称为样品的总含汞量,而该总含汞量所相对应的含汞物质样品则称为加标锌矿渣样品,该加标锌矿渣样品是指将后续所加入的含汞标准物换算后加至锌矿渣样品中之后的虚构样品)为6.95±0.15μg/g;计算过程为:制备例7的样品的总含银量=(1.39*4)/(2*0.4)=6.95μg/g,偏差值=(0.03*4)/(2*0.4)=0.15μg/g,该计算结果列入表3的第4行的第4列。根据上述实施例8的洗脱液测定值以及实施例8的操作过程,进行相应的计算而得出制备例7得到的加标锌矿渣样品含银溶液的银离子浓度(简称为含银溶液的银离子总浓度)为0.278±0.006μg/mL;计算过程为:制备例7的含银溶液的银离子总浓度=(1.39*4)/20=0.278μg/mL,偏差值=(0.03*4)/20=0.006μg/mL,该计算结果列入表3的第4行的第5列。

应用例8的计算如下:根据对上述实施例9所得到的洗脱液进行测定的测定值,以及制备例8和实施例9的操作过程,进行相应的计算而得出制备例8所用的锌矿渣样品的含银量和所加含银标准物的含银量之和(总称为加标锌矿渣样品总含银量,简称为样品的总含银量,而该总含银量所相对应的含银物质样品则称为加标锌矿渣样品,该加标锌矿渣样品是指将后续所加入的含银标准物换算后加至锌矿渣样品中之后的虚构样品)为9.30±0.20μg/g;计算过程为:制备例8的样品的总含银量=(1.86*4)/(2*0.4)=9.30μg/g,偏差值=(0.04*4)/(2*0.4)=0.20μg/g,该计算结果列入表3的第5行的第4列。根据上述实施例8的洗脱液测定值以及实施例8的操作过程,进行相应的计算而得出制备例7得到的加标锌矿渣样品含银溶液的银离子浓度(简称为含银溶液的银离子总浓度)为0.372±0.008μg/mL;计算过程为:制备例7的含银溶液的银离子总浓度=(1.86*4)/20=0.372μg/mL,偏差值=(0.04*4)/20=0.008μg/mL,该计算结果列入表3的第5行的第5列。

表3中的第6列的回收率是指对加标锌矿渣样品的总含银量的数值是否准确进行判断所用的一个指标,将加标锌矿渣样品的总含银量减去原始样品的含银量(也即锌矿渣样品的含银量),再除以加标量,即为回收率。对于应用例6的加标锌矿渣样品来说,其计算式为(5.10-3.10)/2.0=100%。对于应用例7的加标锌矿渣样品来说,其计算式为(6.95-3.10)/4.0=96%。对于应用例8的加标锌矿渣样品来说,其计算式为(9.30-3.10)/6.0=103%。

“±”后的数值为标准偏差(n=5)。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 063.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:63.0分

该专利价值中等 (仅供参考)

本专利文献中包含【4 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间14 年】专利权的维持时间越长,其价值对于权利人而言越高。 尤其重要是,该专利 【权利质押1 次】、 【权利转移1 次】、 都从侧面反应出该专利的技术、经济和法律价值。

技术价值 30.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

27 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

10 页实施例个数

0 个发明人数量

5 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

4 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 11.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

1 次权利转移

1 个海关备案

否法律价值 22.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

14法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...