【中国发明,中国发明授权】外筒空气气化协同内筒水蒸气气化制合成气的设备及工艺

有权-审定授权 中国

- 申请号:

- CN201310031495.X

- 专利权人:

- 秦恒飞;丹阳市华发环保机械有限公司

- 授权公告日/公开日:

- 2014.01.29

- 专利有效期:

- 2013.01.28-2033.01.28

- 技术分类:

- C10:石油、煤气及炼焦工业;含一氧化碳的工业气体;燃料;润滑剂;泥煤

- 转化方式:

- 转让

- 价值度指数:

-

- 63.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201310031495.X

- 申请日

- 20130128

- 公开/公告号

- CN103074111A

- 公开/公告日

- 20130501

- 申请/专利权人

- [秦恒飞, 丹阳市华发环保机械有限公司]

- 发明/设计人

- [秦恒飞, 阙明华]

- 主分类号

- C10J3/20

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [胡锡瑜]

摘要

摘要

本发明属于生物质热转化技术领域,具体涉及一种外筒空气气化协同内筒水蒸气气化制备合成气的设备及工艺。它包括匀料装置(1)、进料口(2)、观察口(3)、外筒(4)、外筒内保温(5)、内筒(6)、水蒸气分布装置(7)、空气分布口(8)、排炭装置(9)、内筒引风机(10)、测温装置(11)、外筒引风机(12)、排灰装置(13)、除灰塔(14)、余热锅炉(15)、二氧化碳吸收塔(16)。本发明利用外筒空气气化协同内筒水蒸气气化达到能源自给,利用内筒高温自催化重整、水蒸气气化得到氢气和一氧化碳含量为85-90%的合成气。

法律状态

法律状态

| 法律状态公告日 | 20190108 |

| 法律状态 | 专利申请权、专利权的转移 |

| 法律状态信息 | 专利权的转移 IPC(主分类):C10J 3/20 登记生效日:20181220 变更事项:专利权人 变更前权利人:江苏理工学院 变更后权利人:丹阳市华发环保机械有限公司 变更事项:地址 变更前权利人:213001 江苏省常州市钟楼区中吴大道1801号 变更后权利人:212300 江苏省丹阳市吕城镇工业园区梁西路 变更事项:共同专利权人 变更前权利人:丹阳市华发环保机械有限公司 |

| 法律状态公告日 | 20180626 |

| 法律状态 | 专利申请权、专利权的转移 |

| 法律状态信息 | 专利权的转移 IPC(主分类):C10J 3/20 登记生效日:20180607 变更事项:专利权人 变更前权利人:秦恒飞 变更后权利人:江苏理工学院 变更事项:地址 变更前权利人:210037 江苏省扬州市仪征市解放西路158号银都锦绣家园22幢 变更后权利人:213001 江苏省常州市钟楼区中吴大道1801号 变更事项:共同专利权人 变更前权利人:丹阳市华发环保机械有限公司 变更后权利人:丹阳市华发环保机械有限公司 |

| 法律状态公告日 | 20140129 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20130605 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效IPC(主分类):C10J 3/20申请日:20130128 |

| 法律状态公告日 | 20130501 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

| 事务数据公告日 | 20190108 |

| 事务数据类型 | 专利申请权、专利权的转移 |

| 转让详情 | 专利权的转移 IPC(主分类):C10J 3/20 登记生效日:20181220 变更事项:专利权人 变更前权利人:江苏理工学院 变更后权利人:丹阳市华发环保机械有限公司 变更事项:地址 变更前权利人:213001 江苏省常州市钟楼区中吴大道1801号 变更后权利人:212300 江苏省丹阳市吕城镇工业园区梁西路 变更事项:共同专利权人 变更前权利人:丹阳市华发环保机械有限公司 |

| 事务数据公告日 | 20180626 |

| 事务数据类型 | 专利申请权、专利权的转移 |

| 转让详情 | 专利权的转移 IPC(主分类):C10J 3/20 登记生效日:20180607 变更事项:专利权人 变更前权利人:秦恒飞 变更后权利人:江苏理工学院 变更事项:地址 变更前权利人:210037 江苏省扬州市仪征市解放西路158号银都锦绣家园22幢 变更后权利人:213001 江苏省常州市钟楼区中吴大道1801号 变更事项:共同专利权人 变更前权利人:丹阳市华发环保机械有限公司 变更后权利人:丹阳市华发环保机械有限公司 |

权利要求

权利要求

权利要求数量(6)

独立权利要求数量(5)

1.一种外筒空气气化协同内筒水蒸气气化制备合成气的设备,其特征是由匀料装置(1)、进料口(2)、观察口(3)、外筒(4)、外筒内保温(5)、内筒(6)、水蒸气分布装置(7)、空气分布口(8)、排炭装置(9)、内筒引风机(10)、测温装置(11)、外筒引风机(12)、排灰装置(13)、除灰塔(14)、余热锅炉(15)、二氧化碳吸收塔(16)构成;匀料装置(1)、进料口(2)、外筒(4)、空气分布口(8)、排炭装置(9)、测温装置(11)、外筒引风机(12)相连接形成空气气化的通路;匀料装置(1)、进料口(2)、内筒(6)、水蒸气分布装置(7)、内筒引风机(10)、排灰装置(13)相连接形成水蒸气气化通路。

3.根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气的设备,其特征是外筒直径1.8‑2.2米,高度9‑11米,内筒直径1.1‑1.4米,高度8‑10米,外筒温度控制在900‑1000℃,内筒温度控制在850‑900℃。

2.进料口(2)、匀料装置(1)、内筒(6)、内筒引风机(10)、除灰塔(14)、余热锅炉(15)、二氧化碳吸收塔(16)依次相连接形成由原料到生物质合成气的通路。

4.根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气设备的操作方法,其特征是首先通过进料口和匀料装置,将物料均匀地填到外筒1/3高度处,然后打开鼓风机,通过空气分布口将空气均匀地分布到外筒中,接着利用易燃物将外筒内的物料点燃,紧接着根据测温装置的温度显示,控制给空气量,使外筒升温速度为90‑100℃/h,同时不断地往外筒内加物料,直至外筒温度达到900℃时,将外筒料层高度加至3/4处,此时必须打开外筒引风机,并通过控制空气的进量,维持外筒温度在900℃以上,接着继续加料,直至内、外筒都加满为止,然后开启排炭装置,控制排炭速度,将外筒的生物质炭缓慢的排出,并缓慢的将外筒的温度升至1000℃左右,此时打开水蒸气进口阀,将水蒸气通过水蒸气分布装置均匀地分布在内筒中进行气化反应,在打开水蒸气进口阀的同时开启内筒引风机,除灰塔的水泵、二氧化碳吸收塔的循环水泵和打开排灰装置,根据检测粗合成气中一氧化碳和氢气组分含量和排出灰中的含碳量,调整排灰装置的排灰速度,此时整个设备基本连续运行,待余热锅炉有蒸汽产出后,将外部蒸汽与之切换,形成自产自销;基本运行后,在保持外筒温度900‑1000℃的前提下,根据不同的原料,外筒空气进量与原料进量的质量之比控制在0.4‑0.7之间;水蒸气的进量控制在0.8‑1.1t/h,排炭量为100‑150kg/h,排灰量控制在30‑40kg/h。

5.根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气的工艺,其特征是采用了外筒空气气化协同内筒水蒸气气化,解决了气化过程中焦油含量高,燃气热值低的问题;外筒空气气化产生的热量辐射到内筒四壁,并由内壁向中心扩散,作为内筒水蒸气气化的热源;内筒同时发生水蒸气气化反应和自催化裂解反应,两个反应同时进行致使产生的粗合成气主要成份是氢气和一氧化碳

根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气的工艺,其特征是除灰塔将粗合成气中的微细粉尘去除;余热锅炉是利用高温粗合成气与导热油进行换热制备水蒸气;二氧化碳吸收塔是将粗合成气中的二氧化碳通过碱吸收方法去除。

6.根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气的工艺,其特征是利用外筒空气气化的方法将内筒加热到850‑900℃,利用内筒产出的高温粗合成气通过余热锅炉制备的水蒸气通入到内筒中气化;水蒸气气化得到的粗合成气,经过除灰塔除灰、余热锅炉降温和二氧化碳吸收塔后得到较纯净的不仅不含氮气,而且一氧化碳和氢气体积含量达到85%的合成气。

1.一种外筒空气气化协同内筒水蒸气气化制备合成气的设备,其特征是由匀料装置(1)、进料口(2)、观察口(3)、外筒(4)、外筒内保温(5)、内筒(6)、水蒸气分布装置(7)、空气分布口(8)、排炭装置(9)、内筒引风机(10)、测温装置(11)、外筒引风机(12)、排灰装置(13)、除灰塔(14)、余热锅炉(15)、二氧化碳吸收塔(16)构成;匀料装置(1)、进料口(2)、外筒(4)、空气分布口(8)、排炭装置(9)、测温装置(11)、外筒引风机(12)相连接形成空气气化的通路;匀料装置(1)、进料口(2)、内筒(6)、水蒸气分布装置(7)、内筒引风机(10)、排灰装置(13)相连接形成水蒸气气化通路。

2.进料口(2)、匀料装置(1)、内筒(6)、内筒引风机(10)、除灰塔(14)、余热锅炉(15)、二氧化碳吸收塔(16)依次相连接形成由原料到生物质合成气的通路。

3.根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气的设备,其特征是外筒直径1.8-2.2米,高度9-11米,内筒直径1.1-1.4米,高度8-10米,外筒温度控制在900-1000℃,内筒温度控制在850-900℃。

4.根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气设备的操作方法,其特征是首先通过进料口和匀料装置,将物料均匀地填到外筒1/3高度处,然后打开鼓风机,通过空气分布口将空气均匀地分布到外筒中,接着利用易燃物将外筒内的物料点燃,紧接着根据测温装置的温度显示,控制给空气量,使外筒升温速度为90-100℃/h,同时不断地往外筒内加物料,直至外筒温度达到900℃时,将外筒料层高度加至3/4处,此时必须打开外筒引风机,并通过控制空气的进量,维持外筒温度在900℃以上,接着继续加料,直至内、外筒都加满为止,然后开启排炭装置,控制排炭速度,将外筒的生物质炭缓慢的排出,并缓慢的将外筒的温度升至1000℃左右,此时打开水蒸气进口阀,将水蒸气通过水蒸气分布装置均匀地分布在内筒中进行气化反应,在打开水蒸气进口阀的同时开启内筒引风机,除灰塔的水泵、二氧化碳吸收塔的循环水泵和打开排灰装置,根据检测粗合成气中一氧化碳和氢气组分含量和排出灰中的含碳量,调整排灰装置的排灰速度,此时整个设备基本连续运行,待余热锅炉有蒸汽产出后,将外部蒸汽与之切换,形成自产自销;基本运行后,在保持外筒温度900-1000℃的前提下,根据不同的原料,外筒空气进量与原料进量的质量之比控制在0.4-0.7之间;水蒸气的进量控制在0.8-1.1t/h,排炭量为100-150kg/h,排灰量控制在30-40kg/h。

5.根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气的工艺,其特征是采用了外筒空气气化协同内筒水蒸气气化,解决了气化过程中焦油含量高,燃气热值低的问题;外筒空气气化产生的热量辐射到内筒四壁,并由内壁向中心扩散,作为内筒水蒸气气化的热源;内筒同时发生水蒸气气化反应和自催化裂解反应,两个反应同时进行致使产生的粗合成气主要成份是氢气和一氧化碳

根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气的工艺,其特征是除灰塔将粗合成气中的微细粉尘去除;余热锅炉是利用高温粗合成气与导热油进行换热制备水蒸气;二氧化碳吸收塔是将粗合成气中的二氧化碳通过碱吸收方法去除。

6.根据权利要求1所述一种外筒空气气化协同内筒水蒸气气化制备合成气的工艺,其特征是利用外筒空气气化的方法将内筒加热到850-900℃,利用内筒产出的高温粗合成气通过余热锅炉制备的水蒸气通入到内筒中气化;水蒸气气化得到的粗合成气,经过除灰塔除灰、余热锅炉降温和二氧化碳吸收塔后得到较纯净的不仅不含氮气,而且一氧化碳和氢气体积含量达到85%的合成气。

说明书

说明书

技术领域

本发明属于生物质热转化技术领域,具体涉及一种外筒空气气化协同内筒水蒸气气化制合成气的设备及工艺。

背景技术

目前生物质气化技术的主要设备有固定床和流化床两种气化炉,固定床气化炉都以空气气化为主,气化过程中产生的焦油难以去除,且合成气中含有将近50%的氮气,导致气体热值不高,流化床气化炉一般也以空气气化为主,但同样存在合成气中焦油含量高的问题,给合成气运输和使用带来的了阻碍,有极少数采用双床气化,利用惰性介质进行传热,进行水蒸气气化,可提高合成气热值,但由于物料停留时间短,焦油含量仍然较高。目前市场上出现的气化炉在中试和工程化过程中暴露了较多问题,使生物质气化技术在推广过程中和工业化生产过程中遇到了阻碍,最致命的问题有两个:一是合成气中焦油的去除是生物质气化技术的最大瓶颈,目前工业化设备中焦油去除是利用物理和机械方法相结合,通过喷淋、水浴、冷凝、分离等设备净化合成气,传统的这种方法只能将可燃气中部分焦油去除,仍有相当一部分焦油残余在合成气中,用这种方法最大问题是浪费大量的水源,容易产生大量的焦油黑水污染;二是生物质合成气中,氮气含量较多,占了将近50%,导致了合成气热值不高。

合成气是以一氧化碳和氢气为主要成分的混合气,合成气是费托合成的原料气,费托合成主要是煤化工中用来生物质液体燃料,如甲醇、乙醇、柴油等化工原料的主反应。利用生物质制备合成气,从而延长生物质能利用的产业链,为生物质能进一步的高值化利用以及生物质化工产业奠定重要的基础,对缓解我国能源压力,实现可持续发展具有重大的意义。

发明内容

本发明需要解决的问题是针对现有技术的不足,提供一种外筒空气气化协同内筒水蒸气气化制备合成气的设备及工艺。

为了实现这一目的,本发明结合生物质本身特性,以及气化、催化重整等工艺特性,发明了一种外筒空气气化协同内筒水蒸气气化制备合成气的设备及工艺,此设备是一个密封体,外筒和内筒共用同一个进料口,但出料和气体引出装置是分开的,且互相不影响。本发明所述一种外筒空气气化协同内筒水蒸气气化制备合成气的设备由匀料装置(1)、进料口(2)、观察口(3)、外筒(4)、外筒内保温(5)、内筒(6)、水蒸气分布装置(7)、空气分布口(8)、排炭装置(9)、内筒引风机(10)、测温装置(11)、外筒引风机(12)、排灰装置(13)、除灰塔(14)、余热锅炉(15)、二氧化碳吸收塔(16)构成。其中匀料装置(1)、进料口(2)、外筒(4)、空气分布口(8)、排炭装置(9)、测温装置(11)、外筒引风机(12)相连接形成空气气化的通路。匀料装置(1)、进料口(2)、内筒(6)、水蒸气分布装置(7)、内筒引风机(10)、排灰装置(13)相连接形成水蒸气气化通路。进料口(2)、匀料装置(1)、内筒(6)、内筒引风机(10)、除灰塔(14)、余热锅炉(15)、二氧化碳吸收塔(16)依次相连接形成由原料到生物质合成气的通路。在生产过程中具体操作步骤是:首先通过进料口和匀料装置,将物料均匀地填到外筒1/3高度处,然后打开鼓风机,通过空气分布口将空气均匀地分布到外筒中,接着利用易燃物将外筒内的物料点燃,紧接着根据测温装置的温度显示,控制给空气量,使外筒升温速度为90-100℃/h,同时不断地往外筒内铺物料,直至外筒温度达到900℃时,将外筒料层高度加至3/4处,此时必须打开外筒引风机,并通过控制空气的进量,维持外筒温度在900℃以上,接着继续加料,直至内、外筒都加满为止,然后开启排炭装置,控制排炭速度,将外筒的生物质炭缓慢的排出,并缓慢的将外筒的温度升至1000℃左右,此时打开水蒸气进口阀,将水蒸气通过水蒸气分布装置均匀地分布在内筒中进行气化反应,在打开水蒸气进口阀同时开启内筒引风机,除灰塔的水泵、二氧化碳吸收塔的循环水泵和打开排灰装置,根据检测粗合成气中一氧化碳和氢气组分含量和排出灰中的含碳量,调整排灰装置的排灰速度,此时整个设备基本连续运行,待余热锅炉有蒸汽产出后,将外部蒸汽与之切换,形成自产自销。基本运行后,在保持外筒温度900-1000℃的前提下,根据不同的原料,外筒空气进量与原料进量的质量之比控制在0.4-0.7之间。水蒸气的进量控制在0.8-1.1t/h,排炭量为100-150kg/h,排灰量控制在30-40kg/h。工艺上采用了外筒空气气化协同内筒水蒸气气化,解决了气化过程中焦油含量高,合成气热值低等问题。在外筒发生的气化反应主要目的是为内筒水蒸气气化反应提供热源,而内筒的水蒸气气化和自催化裂解有两重作用,其一是利用水蒸气将生物质完全气化,使生物质中的含碳量几乎为零,其二是利用生物质中的金属氧化物,如氧化铁、氧化钙、三氧化二铁、氧化镁等物质作为催化重整剂,在高温、水蒸气和催化裂解剂同时存在的情况下,大分子焦油会发生断键、重整反应,变成小分子的混合气体,且生物质燃气中甲烷也会与水蒸气、二氧化碳等反应生成一氧化碳、氢气和二氧化碳。此工艺不仅可以解决生物质燃气中焦油含量高问题,而且有效地解决了可燃气中含有氮气而造成燃气热值低这个问题。

操作步骤中所述打开蒸汽阀向内筒中送水蒸气,其特征是水蒸气分布装置分为三段,第一段主要分布在内筒壁上部,水蒸气由内筒壁向中心进行横向扩散,第二段分布在内筒中部中心,水蒸气由中心向上下两个方向进行纵向扩散,第三段呈等腰梯形,分布在内筒的下部,水蒸气由等腰梯形向四周扩散。在生产操作过程中首先打开内筒下部的蒸汽阀,随着时间和推移和温度的稳定,逐渐打开内筒中部中心蒸汽阀和内筒壁上部的蒸汽阀。

操作步骤中所述向外筒通入空气是进行空气气化,也就是利用空气中的氧气与物料进行气化反应,产生大量的热量,一方面维持空气气化所需的温度,另一方面通过热量辐射和钢材与物料之间的传热为内筒进行水蒸气气化提供热源。由于外筒发生的是不完全气化,所以固体产物中碳含量约在60%左右,具有一定的商业用途,可以用来做烧烤炭,最终通过排炭装置输送出炉外,冷却后进行包装。

操作步骤中所述内筒发生的水蒸气气化反应和自催化裂解反应,水蒸气气化反应是为了获得更多的氢气和一氧化碳,可以通过控制排灰装置让其有足够的气化时间,使生物质完全水蒸气气化,这样可以获得更多的粗合成气,促使粗合成气中一氧化碳和氢气的总体积含量更高。而自催化裂解反应是利用生物质自身含有的金属氧化物,如氧化铁、氧化钙、三氧化二铁、氧化镁等,在高温和水蒸气同时存在的情况下,让大分子焦油裂解成小分子的混合气体,且在铁系氧化物和高温下,甲烷易于水蒸气反应,生成一氧化碳和氢气和二氧化碳三种气体。这样不仅可以解决生物质合成气中焦油含量高问题,而且获得了更多的粗合成气,同时也提高了合成气的热值。

操作步骤中所述水蒸气来源是,启炉时水蒸气是小蒸汽锅炉供给,待设备正常运转后,水蒸气切换到导热油与粗合成气进行热交换得到的,粗合成气在进入导热油管之前必须通过除灰塔将合成气中的灰除尽,防止灰尘粘在到热管壁上,影响传热效率。经过换热的粗合成气再送入二氧化碳吸收塔,二氧化碳吸收塔采用碱水雾化喷淋和泡罩两种相结合的方式,尽可能将粗合成气中的二氧化碳吸收,得到精合成气,以氢气和一氧化碳为主,占其总量的85%以上。

由于生物质之间的热传递较慢,所以外筒直径一般控制在1.8-2.2米,高度为9-11米,内筒直径一般控制在1.1-1.4米,高度为8-10米,为保护整套设备的使用寿命,外筒温度控制在900-1000℃,内筒温度控制在850-900℃。

本发明与现有技术相比具有以下几点优势:

1.本发明所述设备及工艺,合成气中不含有氮气,将合成气中可燃成分从50%左右提高到了85%左右。

2.本发明所述设备及工艺,有效地去除了合成气中的焦油和提高了合成气的热值,可作为家用燃气使用。

3.本发明所述设备及工艺,得到的合成气以氢气和一氧化碳为主,可直接作为合成液体燃料的原料使用。

附图说明

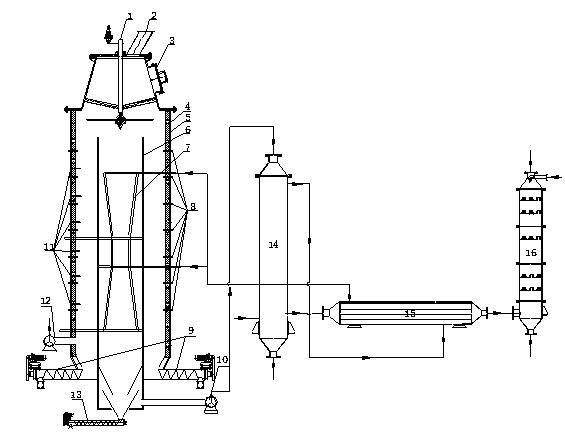

图1 本发明简图。

1.匀料装置、2.进料口、3.观察口、4.外筒、5.外筒内保温、6.内筒、7.水蒸气分布装置、8.空气分布口、9.排炭装置、10.内筒引风机、11.测温装置、12.外筒引风机、13.排灰装置、14.除灰塔、15.余热锅炉、16.二氧化碳吸收塔。

具体实施方式

实施例1:

以Ф8-30mm的生物质颗粒为原料,首先通过进料口和匀料装置,将物料均匀地填到外筒1/3高度处,然后打开鼓风机,通过空气分布口将空气均匀地分布到外筒中,接着利用易燃物将外筒内的物料点燃,紧接着根据测温装置的温度显示,控制给空气量,使外筒升温速度为90-100℃/h,同时不断地往外筒内铺物料,直至外筒温度达到900℃时,将外筒料层高度加至3/4处,此时必须打开外筒引风机,并通过控制空气的进量,维持外筒温度在900℃以上,接着继续加料,直至内、外筒都加满为止,然后开启排炭装置,控制排炭速度,将外筒的生物质炭缓慢的排出,同时也往炉内加料,并缓慢的将外筒的温度升至1000℃左右,此时打开水蒸气进口阀,将水蒸气通过水蒸气分布装置均匀地分布在内筒中进行气化反应,在打开水蒸气进口阀同时开启内筒引风机,除灰塔的水泵、二氧化碳吸收塔的循环水泵和打开排灰装置,根据检测粗合成气中一氧化碳和氢气组分含量和排出灰中的含碳量,调整排灰装置的排灰速度,此时整个设备基本连续运行,待余热锅炉有蒸汽产出后,将外部蒸汽与之切换,形成自产自销。基本正常运行后,在保持外筒温度900-1000℃的前提下,根据不同的原料外筒空气进量与原料进量的质量比控制在0.58-0.62之间。水蒸气的进量控制在0.92-1.0t/h,排炭量为120-140kg/h,排灰量控制在32-35kg/h。经检测,得到的气体中氢气的含量为58.2%,一氧化碳为25.3%,二氧化碳为6.8%,甲烷0.5%。

实施例2:

以长宽厚为40×20×8mm的木片为原料,首先通过进料口和匀料装置,将物料均匀地填到外筒1/3高度处,然后打开鼓风机,通过空气分布口将空气均匀地分布到外筒中,接着利用易燃物将外筒内的物料点燃,紧接着根据测温装置的温度显示,控制给空气量,使外筒升温速度为90-100℃/h,此时不断地往外筒内铺物料,直至外筒温度达到900℃时,将外筒料层高度加至3/4处,此时必须打开外筒引风机,并通过控制空气的进量,维持外筒温度在900℃以上,接着继续加料,直至内、外筒都加满为止,然后开始开始排炭装置,控制排炭速度,将外筒的生物质炭缓慢的排出,同时也往炉内加料,并缓慢的将外筒的温度升至1000℃左右,此时打开水蒸气进口阀,将水蒸气通过水蒸气分布装置均匀地分布在内筒中进行气化反应,在打开水蒸气进口阀同时开启内筒引风机,除灰塔的水泵、二氧化碳吸收塔的循环水泵和打开排灰装置,根据检测粗合成气中一氧化碳和氢气组分含量和排出灰中的含碳量,调整排灰装置的排灰速度,此时整个设备基本连续运行,待余热锅炉有蒸汽产出后,将外部蒸汽与之切换,形成自产自销。基本正常运行后,在保持外筒温度900-1000℃的前提下,根据不同的原料外筒空气进量与原料进量的质量之比控制在0.43-0.48之间。水蒸气的进量控制在0.83-0.91t/h,排炭量为100-110kg/h,排灰量控制在30-35kg/h。经检测,得到的气体中氢气的含量为52.6%,一氧化碳为26.8%,二氧化碳为5.6%,甲烷0.6%。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 063.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:63.0分

该专利价值中等 (仅供参考)

本专利文献中包含【2 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间11 年】专利权的维持时间越长,其价值对于权利人而言越高。 尤其重要是,该专利 【权利转移2 次】、 都从侧面反应出该专利的技术、经济和法律价值。

技术价值 31.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

12 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

4 页实施例个数

0 个发明人数量

2 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

2 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 10.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

2申请人类型

个人;企业许可备案

0 次权利质押

0 次权利转移

2 个海关备案

否法律价值 22.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

11法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...