【中国发明,中国发明授权】一种致密型富碳先驱体陶瓷的制备方法

有权-审定授权 中国

- 申请号:

- CN201810095817.X

- 专利权人:

- 哈尔滨工业大学

- 授权公告日/公开日:

- 2019.04.16

- 专利有效期:

- 2018.01.31-2038.01.31

- 技术分类:

- C04:水泥;混凝土;人造石;陶瓷;耐火材料〔4〕

- 转化方式:

- 转让

- 价值度指数:

-

- 58.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201810095817.X

- 申请日

- 20180131

- 公开/公告号

- CN108395256A

- 公开/公告日

- 20180814

- 申请/专利权人

- [哈尔滨工业大学]

- 发明/设计人

- [易法军, 张高铭, 孟松鹤, 李卓芸, 许承海, 解维华, 金华, 方国东]

- 主分类号

- C04B35/584

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 黑龙江(23)

- 颁证日

- G06T1/00

- 代理人

- [李亚东, 周娇娇]

摘要

摘要

本发明涉及一种致密型富碳先驱体陶瓷的制备方法,所述方法包括如下步骤:将液态富碳先驱体进行第一次初步固化后球磨成粉末,得到富碳先驱体粉末;将富碳先驱体粉末与液态贫碳先驱体混合均匀,得到先驱体混合料,然后将所述先驱体混合料进行压制成型,得到先驱体混合物,再将所述先驱体混合物进行第二次初步固化,得到先驱体初步固化物;用液态贫碳先驱体浸渍先驱体初步固化物,然后在两个以上不同温度阶段进行固化,得到先驱体坯体;将先驱体坯体进行裂解,制得致密型富碳先驱体陶瓷。本发明提供了一种将富碳先驱体进行表面包覆的新方法,富碳先驱体与贫碳先驱体间能形成很好的结合,制备了一种致密度高、抗氧化性能强的致密型富碳先驱体陶瓷。

法律状态

法律状态

| 法律状态公告日 | 20190416 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20180907 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):C04B 35/584 申请日:20180131 |

| 法律状态公告日 | 20180814 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(10)

独立权利要求数量(1)

1.一种致密型富碳先驱体陶瓷的制备方法,其特征在于,所述方法包括如下步骤:

(1)将液态富碳先驱体进行第一次初步固化后球磨成粉末,得到富碳先驱体粉末;

(2)将步骤(1)得到的富碳先驱体粉末与液态贫碳先驱体混合均匀,得到先驱体混合 料,然后将所述先驱体混合料进行压制成型,得到先驱体混合物,再将所述先驱体混合物进 行第二次初步固化,得到先驱体初步固化物;

(3)用液态贫碳先驱体浸渍步骤(2)得到的先驱体初步固化物,然后在两个以上不同温 度阶段进行固化,得到先驱体坯体;和

(4)将步骤(3)得到的先驱体坯体进行裂解,制得致密型富碳先驱体陶瓷。

2.根据权利要求1所述的制备方法,其特征在于:

所述液态富碳先驱体为二乙烯基苯改性聚硅氮烷;

所述液态贫碳先驱体为液态聚硅氮烷。

3.根据权利要求1所述的制备方法,其特征在于:

步骤(2)中混合用的液态贫碳先驱体的用量为所述液态富碳先驱体用量的5wt%~ 20wt%;和/或

步骤(3)中浸渍用的液态贫碳先驱体的用量为所述先驱体初步固化物的15wt%~ 30wt%。

4.根据权利要求1至3任一项所述的制备方法,其特征在于:

在将步骤(1)得到的富碳先驱体粉末与液态贫碳先驱体混合均匀之前,先将步骤(1)得 到富碳先驱体粉末过120~180目筛;和/或

在将所述先驱体混合料进行压制成型之前,先将先驱体混合料过60~90目筛。

5.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述压制成型的压力为200~700MPa。

6.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述浸渍为在60℃~80℃条件下的真空浸渍。

7.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述裂解是在惰性气氛中进行的,所述惰性气氛为氩气气氛或氮气气氛。

8.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述裂解的温度为900℃~1200℃,裂解的时间为2~3h。

9.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述第一次初步固化的温度为120℃~150℃,第一次初步固化的时间为0.5~2h;和/ 或

所述第二次初步固化的温度为120℃~150℃,第二次初步固化的时间为0.5~2h。

10.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述两个以上不同温度阶段进行固化包括第一温度阶段固化、第二温度阶段固化和第 三温度阶段固化;

所述第一温度阶段固化的温度为120℃~150℃,第一温度阶段固化的时间为0.5~2h;

所述第二温度阶段固化的温度为200℃~300℃,第二温度阶段固化的时间为0.5~2h; 和/或

所述第三温度阶段固化的温度为350℃~450℃,第三温度阶段固化的时间为2~4h。

1.一种致密型富碳先驱体陶瓷的制备方法,其特征在于,所述方法包括如下步骤:

(1)将液态富碳先驱体进行第一次初步固化后球磨成粉末,得到富碳先驱体粉末;

(2)将步骤(1)得到的富碳先驱体粉末与液态贫碳先驱体混合均匀,得到先驱体混合料,然后将所述先驱体混合料进行压制成型,得到先驱体混合物,再将所述先驱体混合物进行第二次初步固化,得到先驱体初步固化物;

(3)用液态贫碳先驱体浸渍步骤(2)得到的先驱体初步固化物,然后在两个以上不同温度阶段进行固化,得到先驱体坯体;和

(4)将步骤(3)得到的先驱体坯体进行裂解,制得致密型富碳先驱体陶瓷。

2.根据权利要求1所述的制备方法,其特征在于:

所述液态富碳先驱体为二乙烯基苯改性聚硅氮烷;

所述液态贫碳先驱体为液态聚硅氮烷。

3.根据权利要求1所述的制备方法,其特征在于:

步骤(2)中混合用的液态贫碳先驱体的用量为所述液态富碳先驱体用量的5wt%~20wt%;和/或

步骤(3)中浸渍用的液态贫碳先驱体的用量为所述先驱体初步固化物的15wt%~30wt%。

4.根据权利要求1至3任一项所述的制备方法,其特征在于:

在将步骤(1)得到的富碳先驱体粉末与液态贫碳先驱体混合均匀之前,先将步骤(1)得到富碳先驱体粉末过120~180目筛;和/或

在将所述先驱体混合料进行压制成型之前,先将先驱体混合料过60~90目筛。

5.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述压制成型的压力为200~700MPa。

6.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述浸渍为在60℃~80℃条件下的真空浸渍。

7.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述裂解是在惰性气氛中进行的,所述惰性气氛为氩气气氛或氮气气氛。

8.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述裂解的温度为900℃~1200℃,裂解的时间为2~3h。

9.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述第一次初步固化的温度为120℃~150℃,第一次初步固化的时间为0.5~2h;和/或

所述第二次初步固化的温度为120℃~150℃,第二次初步固化的时间为0.5~2h。

10.根据权利要求1至3任一项所述的制备方法,其特征在于:

所述两个以上不同温度阶段进行固化包括第一温度阶段固化、第二温度阶段固化和第三温度阶段固化;

所述第一温度阶段固化的温度为120℃~150℃,第一温度阶段固化的时间为0.5~2h;

所述第二温度阶段固化的温度为200℃~300℃,第二温度阶段固化的时间为0.5~2h;和/或

所述第三温度阶段固化的温度为350℃~450℃,第三温度阶段固化的时间为2~4h。

说明书

说明书

技术领域

本发明属于陶瓷材料领域,尤其涉及一种致密型富碳先驱体陶瓷的制备方法。

背景技术

先驱体转化陶瓷的耐高温、抗蠕变性以及抗氧化性决定了这种材料能够在高温领域获得很好的引用,而这些年来发现这种材料具有很好的温阻特性以及极其优异的压阻性能,因此对材料电性能的研究产生了很大的兴趣。先驱体陶瓷主要由无定形的基体和自由碳组成,由于自由碳的电导率远远的高于基体的电导率,所以材料整体的电导率主要由自由碳的含量决定。碳含量越高,材料的电导率越高,材料的导电性能更好。现在例如SiCN陶瓷的含碳量特别的低,这就导致这种材料在低温下近乎于绝缘材料,这大大的限制了其使用的范围。而当SiCN陶瓷的碳含量特别低的时候,碳无法在材料内部形成一种贯穿的网络,很难产生压阻效应。因此近年来大家对于富碳先驱体转化陶瓷的研究更加深入。

富碳先驱体转化陶瓷拥有很好的高温稳定性,但是对于氧气环境特别的敏感,使得这种材料的抗氧化能力比较差,并且制成的试样含有大量的气孔(孔隙率高、非致密型),成为氧气向内部迁移的通路,从而导致富碳先驱体陶瓷材料与外部环境的接触面积变得非常大,很难满足在高温下长时间存在并稳定工作的要求。

目前,在制备先驱体陶瓷的过程中,为了增加先驱体陶瓷的致密度,常采用反复浸渍完全固化的先驱体然后进行裂解的方式;但是,由于已经完全固化后的先驱体和液态先驱体之间难以形成很有效的结合,并且两者之间存在很大的应力,这就导致两者之间很容易产生裂缝,难以实现固化后的先驱体与液态先驱体之间的紧密连接,同时也使得制得的先驱体陶瓷的致密度不够、抗氧化性能较差。

发明内容

为解决现有制备方法中制得的富碳先驱体陶瓷致密度不够、抗氧化性差的问题,本发明提供了一种将富碳先驱体进行表面包覆的新方法,使得富碳先驱体与贫碳先驱体之间形成很好的结合,制备了一种致密度高、抗氧化性能强的致密型富碳先驱体陶瓷。

本发明提供了一种致密型富碳先驱体陶瓷的制备方法,所述方法包括如下步骤:

(1)将液态富碳先驱体进行第一次初步固化后球磨成粉末,得到富碳先驱体粉末;

(2)将步骤(1)得到的富碳先驱体粉末与液态贫碳先驱体混合均匀,得到先驱体混合料,然后将所述先驱体混合料进行压制成型,得到先驱体混合物,再将所述先驱体混合物进行第二次初步固化,得到先驱体初步固化物;

(3)用液态贫碳先驱体浸渍步骤(2)得到的先驱体初步固化物,然后在两个以上不同温度阶段进行固化,得到先驱体坯体;和

(4)将步骤(3)得到的先驱体坯体进行裂解,制得致密型富碳先驱体陶瓷。

优选地,所述液态富碳先驱体为二乙烯基苯改性聚硅氮烷;所述液态贫碳先驱体为液态聚硅氮烷。

优选地,步骤(2)中混合用的液态贫碳先驱体的用量为所述液态富碳先驱体用量的5wt%~20wt%;和/或步骤(3)中浸渍用的液态贫碳先驱体的用量为所述先驱体初步固化物的15wt%~30wt%。

优选地,在将步骤(1)得到的富碳先驱体粉末与液态贫碳先驱体混合均匀之前,先将步骤(1)得到富碳先驱体粉末过120~180目筛;和/或在将所述先驱体混合料进行压制成型之前,先将先驱体混合料过60~90目筛。

优选地,所述压制成型的压力为200~700MPa。

优选地,所述浸渍为在60℃~80℃条件下的真空浸渍。

优选地,所述裂解是在惰性气氛中进行的,所述惰性气氛为氩气气氛或氮气气氛。

优选地,所述裂解的温度为900℃~1200℃,裂解的时间为2~3h。

优选地,所述第一次初步固化的温度为120℃~150℃,第一次初步固化的时间为0.5~2h;和/或所述第二次初步固化的温度为120℃~150℃,第二次初步固化的时间为0.5~2h。

优选地,所述在两个以上不同温度阶段进行固化包括第一温度阶段固化、第二温度阶段固化和第三温度阶段固化;所述第一温度阶段固化的温度为120℃~150℃,第一温度阶段固化的时间为0.5~2h;所述第二温度阶段固化的温度为200℃~300℃,第二温度阶段固化的时间为0.5~2h;和/或所述第三温度阶段固化的温度为350℃~450℃,第三温度阶段固化的时间为2~4h。

本发明与现有技术相比至少具有如下有益效果:

(1)本发明利用贫碳先驱体优异的抗氧化性能,将液态贫碳先驱体与富碳先驱体粉末混合均匀,再利用液态贫碳先驱体进行浸渍,提供了一种新的富碳先驱体陶瓷材料的表面包覆方式,使得富碳先驱体层和贫碳先驱体层进行复合,实现贫碳先驱体层对富碳先驱体层的表面包覆并形成一层致密层,显著提高了富碳先驱体陶瓷的致密度。

(2)本发明中富碳先驱体层和贫碳先驱体层之间结合性很好,致密度很高,使得富碳先驱体陶瓷材料与外界的接触面积降低,从而增加富碳先驱体陶瓷的抗氧化能力。

(3)本发明采用贫碳层包覆富碳层的方式弥补了富碳先驱体陶瓷由于易氧化而导致其抗氧化性能差的缺点,从而使制得的致密型富碳先驱体陶瓷抗氧化性能强、高温稳定性好,能满足在高温下长时间存在并稳定工作的要求。

附图说明

图1是对比例2制备的富碳先驱体陶瓷的扫描电镜图。

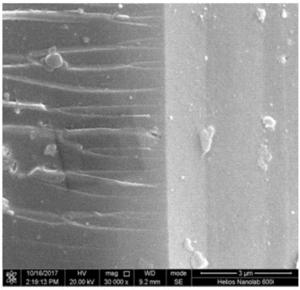

图2是实施例3制备的致密型富碳先驱体陶瓷的扫描电镜图。

图3是实施例3制备的致密型富碳先驱体陶瓷的断面扫描电镜图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了一种致密型富碳先驱体陶瓷的制备方法,所述方法包括如下步骤:

(1)将液态富碳先驱体进行第一次初步固化后球磨成粉末,得到富碳先驱体粉末。

(2)将步骤(1)得到的富碳先驱体粉末与液态贫碳先驱体混合均匀,得到先驱体混合料,然后将所述先驱体混合料进行压制成型,得到先驱体混合物,再将所述先驱体混合物进行第二次初步固化,得到先驱体初步固化物;在本发明中,将富碳先驱体粉末与液态贫碳先驱体混合均匀是为了实现液态贫碳先驱体包覆富碳先驱体粉末。

(3)用液态贫碳先驱体浸渍步骤(2)得到的先驱体初步固化物,然后在两个以上不同温度阶段进行固化,得到先驱体坯体。

(4)将步骤(3)得到的先驱体坯体进行裂解,制得致密型富碳先驱体陶瓷。

根据一些优选的实施方式,所述液态富碳先驱体为二乙烯基苯改性聚硅氮烷;所述液态贫碳先驱体为液态聚硅氮烷。例如液态聚硅氮烷采用中国科学院化学所生产的PSN2型聚硅氮烷,记为PSN2。

本发明中所述二乙烯基苯改性聚硅氮烷,例如采用如下的方法制备得到:

按重量份数计,将1份二乙烯基苯加入到4.5份PSN2型聚硅氮烷中(或者将3份二乙烯基苯加入到7份PSN2型聚硅氮烷中,或者将4.5份二乙烯基苯加入到5.5份PSN2型聚硅氮烷中),利用磁力搅拌混合均匀,得到混合液;然后将所述混合液在70℃的条件下保温10h,使得二乙烯基苯与PSN2型聚硅氮烷中的Si-H键反应,反应至液体粘稠,即得到二乙烯基苯改性聚硅氮烷。

根据一些优选的实施方式,步骤(2)中混合用的液态贫碳先驱体的用量为所述液态富碳先驱体用量的5wt%~20wt%(例如5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%或20wt%);和/或步骤(3)中浸渍用的液态贫碳先驱体的用量为所述先驱体初步固化物的15wt%~30wt%(15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%或30wt%)。

根据一些优选的实施方式,在将步骤(1)得到的富碳先驱体粉末与液态贫碳先驱体混合均匀之前,先将步骤(1)得到富碳先驱体粉末过120~180目筛(例如120、130、140、150、160、170或180目);和/或在将所述先驱体混合料进行压制成型之前,先将先驱体混合料过60~90目筛(例如60、70、80或90目)。本发明采用过筛网过筛后,得到粒径均匀的粉体,有助于裂解生成内部结构均匀的富碳先驱体陶瓷,且利于富碳先驱体陶瓷的致密化。

根据一些优选的实施方式,所述压制成型的压力为200~700MPa(例如200、250、300、350、400、450、500、550、600、650或700MPa)。本发明在不同的压力下进行压制成型可得到不同孔径大小的先驱体陶瓷,且可以通过控制先驱体陶瓷孔径的大小来决定液态贫碳先驱体的浸渍量和先驱体初步固化物的质量比。

根据一些优选的实施方式,所述浸渍为在60℃~80℃(例如60℃、65℃、70℃、75℃或80℃)条件下的真空浸渍。本发明在60℃~80℃的条件下进行浸渍,有利于降低液态贫碳先驱体的黏度。特别地,例如浸渍过后,将浸渍过后的先驱体初步固化物放置于滤纸上,将静置0.5~1.5小时(例如0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4或1.5h),一部分的液态贫碳先驱体会在这个过程中被滤去,仅在先驱体孔径的内壁和先驱体初步固化物外表面留下一层贫碳层,并没有完全封闭孔径,保留了气体释放的通路。

根据一些优选的实施方式,所述裂解是在惰性气氛中进行的,所述惰性气氛为氩气气氛或氮气气氛。本发明中裂解在惰性气氛中进行是为了防止先驱体陶瓷的脆性过大,得到成型效果好的致密型富碳先驱体陶瓷。

根据一些优选的实施方式,所述裂解的温度为900℃~1200℃(例如900℃、1000℃、1100℃或1200℃),裂解的时间为2~3h(例如2、2.2、2.5、2.8或3h)。

根据一些优选的实施方式,所述第一次初步固化的温度为120℃~150℃(例如120℃、125℃、130℃、135℃、140℃或150℃),第一次初步固化的时间为0.5~2h(例如0.5、1、1.5或2h);和/或所述第二次初步固化的温度为120℃~150℃(例如120℃、125℃、130℃、135℃、140℃或150℃),第二次初步固化的时间为0.5~2h(例如0.5、1、1.5或2h)。

根据一些优选的实施方式,所述在两个以上不同温度阶段进行固化包括第一温度阶段固化、第二温度阶段固化和第三温度阶段固化;所述第一温度阶段固化的温度为120℃~150℃(例如120℃、125℃、130℃、135℃、140℃或150℃),第一温度阶段固化的时间为0.5~2h(例如0.5、1、1.5或2h);所述第二温度阶段固化的温度为200℃~300℃(例如200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃),第二温度阶段固化的时间为0.5~2h(例如0.5、1、1.5或2h);和/或所述第三温度阶段固化的温度为350℃~450℃(例如350℃、360℃、370℃、380℃、390℃、400℃、410℃、420℃、430℃、440℃或450℃),第三温度阶段固化的时间为2~4h(例如2、2.5、3、3.5或4h)。本发明通过在两个以上不同温度阶段进行分段固化实现了先驱体坯体的完全固化,所述完全固化是指产物的重量不再发生变化即为产物已经完全固化。

本发明采用在两个以上不同温度阶段进行分段固化一方面能防止初始固化温度温度过高使得浸渍过的先驱体初步固化物产生气泡或者烧坏,另一方面能使得最终制得的富碳先驱体陶瓷的组织结构更加均匀,有助于形成致密型富碳先驱体陶瓷。

本发明经过第一次初步固化后的富碳先驱体粉末并没有完全交联,还具有一定的交联能力,是一种局部交联的富碳先驱体粉末;本发明经过第二次初步固化后的先驱体初步固化物在高温下仍具有进一步交联的能力,利用贫碳的先驱体进行浸渍过后,贫碳层和富碳层在高温下,会产生一定的交联使得两者能够紧密的连接在一起,当经过裂解过后也不会产生明显的分离,呈现出一种连续连接。而经过反复浸渍裂解的材料,由于两相之间的不匹配将导致一定程度的碎裂。

本发明利用液态贫碳先驱体浸渍先驱体初步固化物后,仅在先驱体孔径的内壁和先驱体初步固化物的外表面留下一层贫碳层,并没有完全封闭孔径,保留了气体释放的通路。在浸渍后的先驱体初步固化物进行分段固化得到完全交联的先驱体坯体的过程中,由于液态贫碳先驱体在这种环境下交联导致的收缩率要高于已经进行过一定固化的富碳先驱体粉体的体积收缩率,不同的体积收缩率将导致产生不同大小的孔径,从而两者之间也会产生一定的空隙,而这部分空隙将为裂解过程中气体的释放提供了通路,可以避免裂解过程中先驱体陶瓷内部产生巨大的内应力,从而可以避免损坏先驱体陶瓷材料;同时,由于裂解过程中先驱体陶瓷材料将会产生20%~25%的线收缩率,这部分的收缩将会使得先驱体陶瓷材料的孔径开始闭合,从而获得致密型的富碳先驱体陶瓷。

特别说明的是,虽然本发明在一些更为具体的实施方式中公开的是致密型富碳SiCN先驱体陶瓷,但本发明制备方法同样适用于制备致密型富碳SiC先驱体陶瓷、致密型富碳SiOC先驱体陶瓷、致密型富碳SiBCN先驱体陶瓷以及致密型富碳SiAlCN先驱体陶瓷等。

实施例1

将液态的二乙烯基苯改性聚硅氮烷(液态富碳先驱体PSN2,其中二乙烯基苯占二乙烯基苯改性聚硅氮烷的质量百分含量为18.2wt%)在150℃下保温0.5h进行第一次初步固化,然后球磨成粉末,过150目筛网,得到富碳先驱体粉末;然后,将富碳先驱体粉末与富碳先驱体粉末用量的17wt%的液态聚硅氮烷(液态贫碳先驱体)即PSN2型聚硅氮烷混合均匀,得到先驱体混合料,过80目筛网,在压制压力为200MPa的条件下压制成型,得到先驱体混合物,然后将先驱体混合物在150℃下保温0.5h进行第二次初步固化,得到先驱体初步固化物;再用先驱体初步固化物质量的20wt%液态聚硅氮烷在60℃条件下对先驱体初步固化物进行真空浸渍(负压浸渍),将浸渍过后的先驱体初步固化物放置于滤纸上,将静置1h后,将浸渍后的先驱体初步固化物升温至150℃,保温1h,紧接着升温至250℃,保温1h,再升温至350℃,保温3h,进行完全的固化交联,得到SiCN先驱体坯体;最后,将得到的SiCN先驱体坯体放于管式炉中升温至1000℃进行裂解3h,制得致密型富碳SiCN先驱体陶瓷。

本实施例制备的SiCN先驱体陶瓷的孔隙率为3.5%,通过元素分析测得碳含量为35.6wt%(直接由液态贫碳先驱体聚硅氮烷通过先驱体转化法制得的贫碳先驱陶瓷的碳含量为18.1wt%),经过1200℃下氧化30min所得氧化增重为0.88wt%。

实施例2

实施例2与实施例1基本相同,不同之处在于:将液态的PSN2在150℃下保温0.5h进行第一次初步固化,然后球磨成粉末,过150目筛网,得到富碳先驱体粉末;然后,将富碳先驱体粉末与富碳先驱体粉末用量的5wt%的液态聚硅氮烷混合均匀,得到先驱体混合料。

实施例3

实施例3与实施例1基本相同,不同之处在于:将富碳先驱体粉末与富碳先驱体粉末用量的10wt%的液态聚硅氮烷(PSN2)混合均匀,得到先驱体混合料。

本实施例制备的致密型富碳先驱体陶瓷的扫描电镜图如图2所示,可以观察致密型富碳先驱体陶瓷的表面形貌。

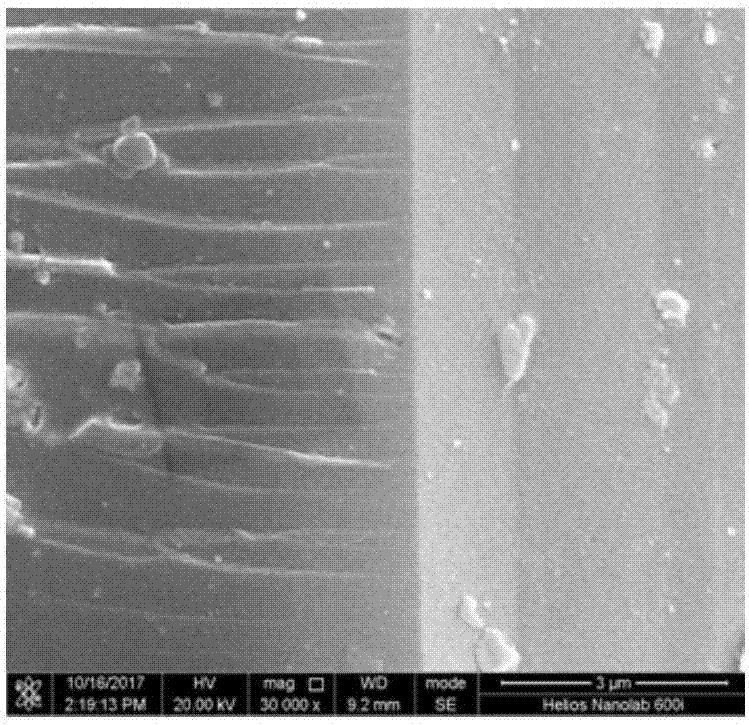

本实施例制备的致密型富碳先驱体陶瓷的断面扫描电镜图如图3所示,可以观察到致密型富碳先驱体陶瓷的断面边界形成了一种分层结构。

实施例4

实施例4与实施例1基本相同,不同之处在于:将富碳先驱体粉末与富碳先驱体粉末用量的15wt%的液态聚硅氮烷(PSN2)混合均匀,得到先驱体混合料。

实施例5

实施例5与实施例1基本相同,不同之处在于:

将富碳先驱体粉末与富碳先驱体粉末用量的20wt%的液态聚硅氮烷(PSN2)混合均匀,得到先驱体混合料。

对比例1

对比例1与实施例3基本相同,不同之处在于:

未用液态贫碳先驱体混合富碳先驱体粉末,且未用液态贫碳先驱体浸渍先驱体初步固化物。

对比例2

对比例2与实施例3基本相同,不同之处在于:

未用液态贫碳先驱体混合富碳先驱体粉末,直接将富碳先驱体粉末在压制压力为200MPa的条件下压制成型后在150℃下保温0.5h进行第二次初步固化,得到先驱体初步固化物;再用先驱体初步固化物质量的30wt%液态聚硅氮烷在60℃条件下对先驱体初步固化物进行真空浸渍(负压浸渍)。

对比例3

将液态的PSN2在150℃下保温2h后,紧接着升温至250℃,保温1h,再升温至350℃,保温3h,得到完全固化交联的SiCN先驱体固化物,然后将所述SiCN先驱体固化物球磨成粉末,过150目筛网,得到富碳先驱体粉末,再在压制压力为200MPa的条件下将富碳先驱体粉末压制成型,得到SiCN先驱体坯体;再用SiCN先驱体坯体质量的15wt%液态聚硅氮烷在60℃条件下对SiCN先驱体坯体进行真空浸渍(负压浸渍),将浸渍过后的SiCN先驱体坯体放置于滤纸上,将静置1h后,再将浸渍过的SiCN先驱体坯体放于管式炉中升温至1000℃进行裂解3h,重复上述浸渍与裂解过程3次,制得SiCN先驱体陶瓷。

表1:实施例1~5及对比例1~3制备的富碳先驱体陶瓷的性能指标。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 058.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:58.0分

该专利价值中等 (仅供参考)

本专利文献中包含【5 个实施例】、【5 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间6 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 32.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

14 个月独立权利要求数量

1 个从属权利要求数量

9 个说明书页数

6 页实施例个数

5 个发明人数量

8 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

5 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 19.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

6法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...